Исследование морозостойкости мелкозернистых бетонов

Многочисленные исследования показала, что решающее влияние на морозостойкость бетона оказывает структура нор, зависящая от состава бетона, условии его твердения, вида цемента и других факторов Однако установить количественные связи и дать достаточно общие, характеризующие морозостойкость бетона, все еще не представилось возможным.

Некоторые авторы сделали попытку выделить главные признаки морозостойкости. Так, Пауэрс установил, что для получения морозостойкого бетона необходимо, чтобы интервал между порами, не насыщенными водой (например, образованными воздухововлекающими добавками), составлял не более 0,25 мм. Им выдвинута теория «гидравлического давления», согласно которой бетон три замораживании разрушается не от давления льда (объем которого на 9% больше исходного объема воды), а от давления незамерзающей в тонких капиллярах воды, оттесняемой льдом.

Г. И. Горчаков предложил оценивать морозостойкость бетона по отношению объемов конструкционных пор к капиллярным.

Такой подход к решению задачи позволяет учесть способность бетона компенсировать возникающие в нем давления льда и является, на наш взгляд, наиболее правильным.

К сожалению, исследования проводились без учета возможного влияния резервных тор, возникающих от так называемого «защемленного», т. е. остаточного воздуха.

Большой объем исследований по морозостойкости бетона выполпен с применением ртутной порометрии, для чего разработана соответствующая аппаратура. Однако этим способом определяют объемы и размеры пор независимо от того, образуется в них при насыщении водой и замораживании бетона лед и они являются для бетона или не насыщаются водой и являются защитными.

Для количественной оценки влияния различных технологических факторов на морозостойкость мелкозернистого бетона (который может рассматриваться как растворная часть обычного бетона) в НИИЖБе были поставлены специальные опыты с бетонами, значительно отличавшихся по составу, виду цемента, условиям твердения, добавками и др.

Факторы, влияющие на морозостойкость бетона, были разделены на 2 принципиально отличные группы. Первая—факторы,предположительно влияющие на соотношение объемов капиллярных тор с замерзающей и незамерзающей водой, т е. определяющих микроструктуру бетона (к ним относятся вид цемента и условия твердения бетона). Вторая группа — факторы, влияющие на объем пор, заполненных остаточным (или искусственно сведенным в смесь) воздухом, т. е. определяющих макроструктуру бетона. К ним относятся состав смеси и условия ее уплотнения.

Таким образом, методика исследования состояла в раздельном изучении влияния на морозостойкость мелкозернистого бетона как микро-, так и макроструктурных факторов с учетами остаточного воздуха в бетонной смеси.

Объем остаточного воздуха определялся как разность обьемов уплотненной смеси и абсолютных объемов, входящих в смесь материалов.

Морозостойкость оценивалась по величине остаточных деформаций, нозиикающих в бетоне при цикличном замораживании до температуры —20° и оттаивании в воде При +20СС Деформации измерялись в призмах 5X5X20 см с реперами в торцах.

На основании предварительных опытов, согласующихся с данными других работ, за критерий оценки морозостойкости принята величина остаточной деформации, равнин I мм/м, которой соответствует потеря прочности бетона При сжатии примерно 25%.

Заметим, что эта деформация в несколько раз превышает предельную деформацию бетона при растяжении. По-видимому, при мед ленч юм расширении бетона в насыщенном водой состоянии имеют местопластические деформации. Кроме того, при расширении бетона и накоплении остаточных деформаций нам образуются новые поры, что открывает доступ воде к дегидратированным зернам цемента и усиливает гидратацию.

Для выяснения влияния микроструктуриых факторов были (спытани бетоны ла цементах, отличающихся минералогическим составом: алмтовом Белгородского завода с содержанием C3S 58,9% и СзА 6,36% и алюминатом Воскресенского завода с содержанием C2S 52,2% и С3А 10,7%.

Кроме того, бетоны готовились на смеси из 70% по весу цемента Белгородского завода я 30% молотого до удельной поверхности 3000 см7/г кварцевого песка.

Бетоны состава НЗ при В/Ц—0,5 из смеси примерно одинаковой твердели в нормальных условиях, з пропарочной камере При атмосферном давлении и в автоклаве при давлении 10 атм.

После уплотнения формы накрывали металлическими пластинами и пригружали грузом, что при тепловой обработке сводило к минимуму возможные деструктивные процессы в бетоне.

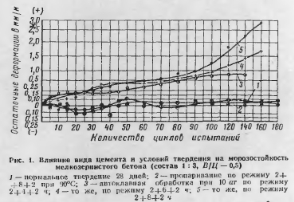

Полученные данные в виде графиков зависимости величины остаточных деформаций от количества циклов замораживания и оттаивания даны на рис. 1, из которого видно, что при нормальном твердении остаточные деформации бетонов па всех цементах практически отсутствуют, что указывает на высокую морозостойкость бетонов.

Пропариваиие ухудшило морозостойкость только на алюминатом цементе.

Автоклавная обработка ухудшила морозостойкость на всех видах цемента, особенно при добавке молотого песка.

При оценке по величине остаточной деформации, равной I мм/м,морозостойкость автоклавного бетона с молотым песком составила 45—55 циклов, а без молотого песка — 150 циклов.

Ухудшение микроструктуры и снижение морозостойкости пропаренного бетона на алюминатом цементе и автоклавных бетонов связано, по-видимому, с большей интенсивностью их твердения, в связи с чем относительный объем более крупных пор, в которых может замерзать вода, увеличивается.

На это указывает и то, что добавка молотого носка Снижает морозостойкость только автоклавного бетона, в котором она ускоряет твердение, но не влияет ша это свойство при нормальном твердении.

Как показал ряд других опытов, морозостойкость автоклавного мелкозернистого бетона повышается при предварительной выдержке, что, по нашему мнению, является результатом не столько отсутствия в этом случае деструктивных явлений, сколько более замедленного твердения в первый пе- рно

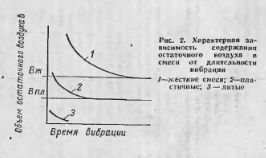

Изучению влияния макроструктуры та морозостойкость предшествовали проведенные нами опыты с количественным определением объема остаточного воздуха в смеси после уплотнения на стандартном вибростоле. Характерный график этой зависимости дан на рис. 2.

В смесях жесткостью 50—60 сек объем остаточного воздуха наибольший, и составляет обычно 5—8% от объема бетона. В пластичных смесях жесткостью 10—20 сек объем воздуха (кривая 2) составляет 3—5%.

В литых смесях с погружением конуса 6 см и выше (кривая 3) практически не содержится остаточного воздуха после укладки в формы. Объем остаточного воздуха стабилизируется при времени вибрации, превышающем показатель жесткости в 1,5—2 раза.

Опыты также показали, что при насыщении бетона водой (при атмосферном давлении) образуемые остаточным воздухом поры не заполняются водой.

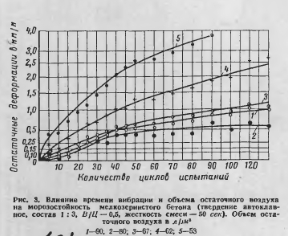

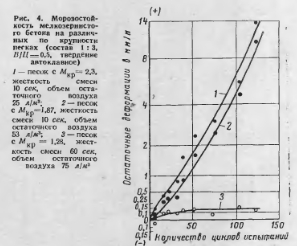

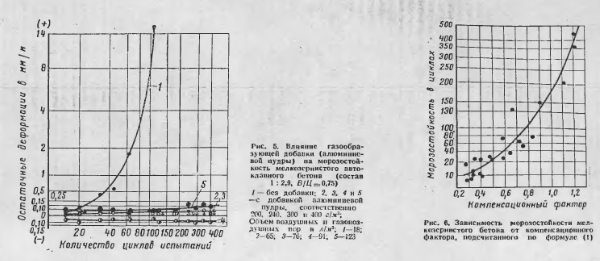

Влияние остаточного воздуха на морозостойкость проверялось нами «а образцах из мелкозернистого автоклавного бетона постоянного состава 1:3 й В/Ц=0,5. При этом различный объем остаточного воздуха достигался либо разным временем вибрации смеси, либо применением различных но крупности песков (в последнем случае смеси имели различная жесткость). Испытывались также образцы бетона заведомо невысокой морозостонкости ВЩ=0,75 и с незначительным содержанием остаточного воздуха, в которых искусственно образовывали поры за счет введения газообразователя — алюминиевой пудры с целью проверки возможности повышения морозостойкости. Результаты испытаний даны на рис. 3 и 4.

Как видно из рис. 3, чем больше время вибрации и чем меньше остается воздуха в смеси, там ниже морозостойкость бетона. Даже несколько смесь (кривая) имела в данном случае повышенную морозостойкость — более 120 циклоп, тогда как сильно уплотненна я смесь дала бетон с морозостойкостью всего 20 циклов. При этом расслоение смеси при уплотнении не наблюдалось.

Данные рис. 4 относятся к бетонам на различных песках и показывают, что после 150 циклов испытаний только бетон на мелком песке (кривая 3) не имел остаточных деформаций. Испытания показали, что потерн прочности бетона не было. Смесь вследствие повышенной жесткости (СО сек) имела значительный объем остаточного воздуха (7,5%), достаточный для компенсации давления льда. Остальные бетоны (кривые 1 и 2) вследствие меньшей подвижности смеси и недостаточного объема остаточного воздуха оказались морозостойкими и выдержали соответственно только 30 и 38 циклов испытаний.

Из данных, приведенных на рис. 5, видно, что исходная смесь без добавки газообразователя (кривая 1) вследствие высокого значения ВЩ (равного 0,75) дала бетон невысокой морозостойкости. При испытании остаточные деформации в нем быстро нарастали и к 50 циклам достигли предельных (1 мм/м), а к 120 циклам образцы полностью разрушились. Тот же бетон, но с добавкой алюминиевой пудры оказался полностью морозостойким и не имел остаточных деформаций даже после 400 циклов испытаний.

Таким образом, наличие не заполненных водой пор, независимо от того, будут они получены за счет остаточного или Рокусственно введенного в смесь воздуха (или газа) является решающим фактором морозостойкости бетона.

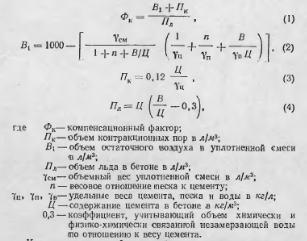

В тех случаях, когда имеется недостаточное количество воздушных пор для компенсации давления льда, бетон может выдержать то или иное число циклов испытаний, которое будет тем больше, чем больше отношение объема воздушных пор к объему пор с замерзающей в них водой. Такое отношение, определяющее способность бетона компенсировать давление льда и повышать его морозостойкость, названо нами «компенсационным фактором».

Наличие связи между морозостойкостью мелкозернистого автоклавного бетона и компенсационным фактором (рис. 6) было подтверждено нами испытанием 22 серий образцов. Бетоны отличались значением В/Ц (от 0,4 до 0,7) и составом смеси в пределах каждого значения В/Ц. В связи с этим изменялась жесткость смеси, и как результат этого, объем остаточного воздуха в ней.

Морозостойкость мелкозернистого бетона определяется рядом факторов, нз которых решающими являются объем резервных, не насыщенных водой тор, а также объем пор, в которых может замерзать вода. s

Роль (резервных пор, компенсирующих давление льда, в разной мере выполняют поры, образующиеся в результате контракции, при введении воздуха или тазообразующей добавки, а также поры от остаточного воздуха.

Объем пор, образующихся за счет остаточного воздуха, зависит от жесткости смеси, и при жесткости 60 сек достигает 8% и более, что в 2—3 раза превышает объем контракционных пор. По этой причине бетоны из жестких смесей При разных водоцементных отношениях более морозостойки, чем из пластичных.

Бетоны, полученные из пластичных смесей с осадкой конуса 6 см, даже при минимальных значениях водоцементного отношения 0,4—0,5 обладают пониженной морозостойкостью, так как объем остаточного воздуха в них незначителен, а пор, образованных контракцией, недостаточно для компенсации давления льда.

При подборе состава морозостойкого бетона следует назначать величину компенсационного фактора, определяемого по формуле (1) не ниже 1,1—1,2, что исключает давление льда на бетон и потерю нм прочности в течение значительного числа циклов испытаний (400—500 и более).

Выводы настоящей работы справедливы только для бетонов с водоцементным отношением более 0,3—0,35 и при насыщении бетона водой при атмосферном давлении. Подобные бетоны, к которым предъявляются повышенные требования по морозостойкости, чаще всего и применяются в практике.