Особенности твердения бетонов из горячих смесей

При оценке прочностных показателей бетона из горячих смесей необходимо руководствоваться четырьмя критериями: прочностью бетона в раннем возрасте (сразу после распалубки или через сутки после нее), месячной прочностью бетона из горячей и холодной смесей того же состава, твердевших в нормальных условиях, и месячной прочностью бетона нормального твердения из холодной смеси того же состава, но с меньшим ВЩ.

Эксперименты проводились с соблюдением следующих условий: 1) при укладке горячих подвижных смесей их подвижность-была -в пределах 5—9 см осадки конуса; 2) при укладке горячих жестких смесей показатель жесткости находился в пределах 50—60 сек по техническому вискозиметру; 3) кубы из горячей смеси после формования выдерживали в течение 4—5 ч при температуре +80°С. Последующее твердение кубов происходило в нормальных условиях вместе с контрольными образцами; 4) контрольные кубы были изготовлены из смеси, используемой при разогреве (т. е. того же состава и водосодержания, что и горячие).

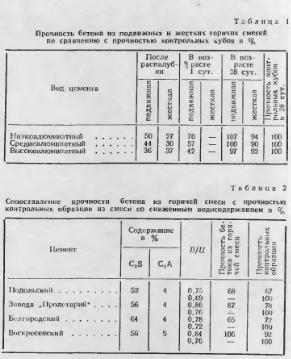

Результаты обработки данных более чем 30 серий экспериментов, проведенных в ЦИИИЭП жилища, показаны в табл. 1.

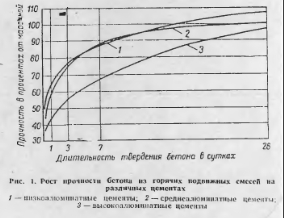

Известно, что при тепловой обработке бетона определяющее влияние на кинетику роста и величину его прочности оказывают два минерала цементного клинкера: трехкльциевый и трехкальциевый силикат. Последний является основным носителем прочностных свойств цемента. По при прогреве темпы роста прочности и се конечная величина зависят от трехкальциевого алюмината, содержание которого может быть различным. Так, наибольший рост прочности в первые часы прогрева наблюдается у высокоалюминатных цементов.

Однако в месячном возрасте прочность их оказывается на 10—20% ниже, чем она могла быть при нормальном твердении, в то время как те же показатели прочности у среднеалюминатных цементов весьма близки друг другу, а низкоалюминатные цементы могут даже обеспечить получение результатов в прогретых образцах более высоких, чем у образцов, твердевших в нормальных условиях.

Данные табл. I свидетельствуют о том, что эта закономерность сохраняется только при жестких составах горячих смесей в раннем возрасте. В остальных случаях проявляются преимущества предварительно электроразогретых смесей на низко и среднеалюминатных цементах (рис. I).

Весьма характерным и постоянным оказался недобор прочности бетона из жестких смесей в месячном возрасте (независимо от минералогического состава цемента). Причем, как показали специальные исследования, при обычных расходах цемента и увеличении В/Ц до 0,65—0,75 недобор прочности полностью исчезает.

Другим аномальным моментом применения горячих смесей является относительно более медленный в раннем возрасте набор прочности жесткими составами сравнительно с подвижными (независимо от минералогии цемента).

Преимущества составов с повышенным водосодержанием, проявляющиеся в короткие сроки твердения, специфичны для горячих смесей: вследствие повышенной водопотребности жесткие составы с низким В/Ц оказываются часто недостаточно эффективными.

Повышенная водопотребность цемента в горячих смесях может быть проиллюстрирована данными о количестве связанной воды при различных условиях вызревания бетона. Эксперименты, проведенные во ВНИИЖелезобетонс, говорят о том. что в ранние сроки твердения связывание воды в бетоне из горячих смесей происходит в 1,5 раза быстрее, чем аналогичный процесс при пропаривании. В последующий период твердения количество связанной воды в бетоне нз горячих смесей примерно такое же, как и при нормальном твердении, но во всех случаях оно оказывается больше, чем в пропаренном бетоне.

В целях определения взаимодействия цемента с водой в лаборатории физико-химических исследований НИИЦемента методом количественного рентгенографического анализа была определена степень гидратации минералов портландцементного клинкера. Опыты проводились на цементном тесте нормального твердения и разогретом по тому же режиму, что и бетонные образцы из горячих смесей. При этом был использован низкоалюминатиый Ахангаранский портландцемент.

В 28-суточном возрасте степень гидратации прогретых цементных образцов оказалась на 5% ниже, чем в образцах нормального твердения (70 и 75%).

При прогреве бетонной смеси иа этом цементе прочность прогретых образцов в 28-суточном возрасте оказалась выше, чем образцов нормального твердения, хотя степень гидратации в цементном тесте обоих видов твердения оказалась практически одинаковой.

Исследования, проведенные в НИИЦемемтс (Ю. М. Малининым и А. Б. Бреслером), объясняют взаимосвязь, существующую между пластическими свойствами горячей смеси и процессами последующего твердения бетона. Ими установлено, что ускорение загустевания разогретой смеси на первом этапе, т. е. в процессе электроразогрева, вызывается интенсивным образованием гидросульфоалюмнната кальция (что совпадает сданными других исследований), а продолжающийся вслед за ним, в период выдержки горячен смеси, процесс окончательной потерн пластических свойств связан с началом кристаллизации Сз(ОН)г, который происходит в основном периоде гидратации трехкальциевого силиката. При этом было установлено, что в условиях повышенного водосодержания смеси и сравнительно высоких температур, происходит образование крупных правильной гексагональной :формы кристаллов Са(ОН)2. Величина кристаллов возрастает с ростом температуры (40 J- и менее — при нормальном твердении, 50 р. — при 75° и 60 р — при 90°).

Из этого видно, что технологические особенности горячего формования способствуют быстрому росту прочности цементного камня на ранних стадиях твердения, что связано с увеличением размеров отдельных кристаллов и кристаллов Са(ОН)2, возникающих в условиях повышенных температур. Это явление наиболее четко наблюдается при большом водосодержании смеси и повышенном содержании алита. Поэтому лучшие прочностные показатели в раннем и в месячном возрасте получены на низко- и алитовых цементах и подвижных составах с высоким водосодержанием.

Таким образом, повышение водосодержания в горячих смесях приводит к ускорению процесса твердения и более полной гидратации цемента. Однако это лишь одна сторона процесса, связанного с введен ем дополнительной воды.

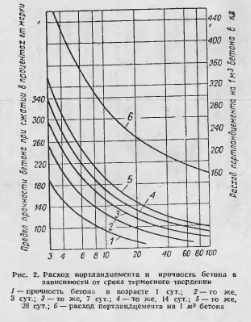

Если сопоставить прочность бетона из горячей смеси в месячном возрасте с марочной прочностью бетона того же состава, ио с меньшим В/Ц (соответствующим подвижности холодной смеси, равной горячей в диапазоне 5—9 см осадки конуса) окажется, что дополнительное введение воды приводит к снижению прочности бетона из горячей смеси в среднем на 18% (табл. 2).

Минералогический состав цементов почти не повлиял на величину потерь прочности образцоз из горячей смеси при увеличении ее водосодержания.

Из числа первых трех цементов с одинаковым содержанием СзА (4%) Белгородский выделяется высоким содержанием алита. Однако полученный на нем результат очень близок к зафиксированному на Подольском цементе, содержащем алита на 12% меньше.

Только на Воскресенском цементе с повышенным содержанием алюмината увеличение количества воды в составе не сказалось на прочности. Здесь необходимо принять во внимание, что фактическое увеличение В/Ц в производственных условиях составляет лишь половину расчетной вследствие больших влагопотерь. Поэтому расчет, произведенный по упрощенной формуле Боломея, применительно к составам для кассетной технологии при максимальном увеличении В/Ц на 15% показывает, что потери прочности могут составить 19% (что совпадает с лабораторными данными), в то время как при фактическом увеличении В/Ц на 7% они не превысят 10%.

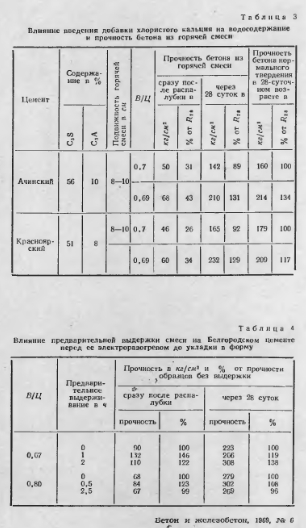

Для уменьшения водосодержания и роста прочности бетона большое значение имеет введение добавок ускорителей твердения, которые также являются и пластификаторами смеси. Они могут применяться в чистом виде или в сочетании с поверхностно-активными веществами, за счет которых возможно дальнейшее существенное снижение В/Ц. Так, по данным ЦНИИЭП жилища, при введении 2% СаС12 появляется возможность уменьшить В/Ц на 1,5% (табл. 3), а по данным Горьковского домостроительного завода № 2, введение 1,5% СаС12 с 0,3% ССБ позволяет сократить В/Ц на 15%.

Однако к уменьшению водосодержания горячих смесей следует подходить осторожно в связи с тем, что эта мера, как видам, приводит к возникновению ряда факторов, дейстствующих одновременно н неоднозначно. В частности, не вызывает целесообразность уменьшения водосодержания в случае больших интервалов времени от затворении смеси до се разогрева в связи с тем, что при нормальной температуре процессы взаимодействия цемента и воды в смесях с меньшим В/Ц протекают быстрее, что подтверждается данными табл. 4.

Увеличенное водосодержание имеет значение не только для взаимодействии воды с цементом, но и с мелким заполнителем, обладающим гидравлической активностью, а пористость цементного камня не имеет особого значения в связи с тем, что расход цемента в бетонной смеси, как правило, выше необходимого с позиций обеспечения требуемой марки бетона изделий.

Выводы

Более быстрый рост прочности бетона нз горячих подвижных смесей происходит в цементах при водосодсржания составов. Этого не происходит в жестких составах, При которых твердение бетона на высокоалюминатных цементах в раннем возрасте протекает более быстро, чем на средне- и низкоалюминатных. Повышение водосодержания положительно влияет также н на скорость роста прочности в первые часы твердения независимо от минералогии цемента, что связано с ускорением процесса кристаллизации гидрата окиси кальция.

Прочность тяжелого бетона, изготовленного из электроразогретых смесей, ниже прочности контрольных образцов, приготовленных из холодной смеси того же состава одинаковой консистенции.

В общем балансе различных факторов влияние водосодержания из прочность керамзитобетона из горячих смесей несущественно.