Свойства бетона на магнитнообработанной воде

Экспериментальные исследования института ТашЗНИИЭП и треста Оргтехстрой Главташкентстроя показали, что одним из основных свойств бетонной смеси, приготовленной на магнитнообработанной воде, является уменьшение ее технической вибровязкости.

При определений степени пластификации бетонных смесей на обработанной воде отмечалось большое влияние на этот показатель влажности и однородности, вида, формы, температуры и загрязненности заполнителя. Для устранения такого влияния была разработана и сконструирована модель вискозиметра [2] для определения технической вибровязкости цементной или растворной смеси.

Для того чтобы выявить оптимальный режим обработки воды, были рассмотрены напряженности магнитного поля в большом диапазоне и различные скорости протекания воды через аппарат. Обработку воды в магнитном поле производили на устройстве, работающем на переменном токе, которое было изготовлено в Оргтехстрое Главташкентстроя.

Напряженность внешнего магнитного поля менялась в соответствии с изменением магнитной индукции в диапазоне от 200 до 1000 гаусс с интервалом в 100 гаусс, скорост ьпротекания воды принималась 0,5 4-1 м/сек с интервалом 0,1 м/сек. В качестве вяжущего использовался Бекабадский портландцемент минералогического состава: C3S—47,87%; C2S=.8,38%; С3А= 10,41 %; C4AF—43,35%; CaS04=B,07%. ©ода ташкентского водопровода следующего солевого состава: Са(НСОз)2= =0,104%; Mg(iHC03)2=0,006%; MgS04=0,005%; MgCl2=0,010%; Nad=0,005%; Fe — следы.

Водовяжушее отношение во всех случаях составляло 0;25, что соответствовало нормальной густоте цементного теста. Температура воды 10—12°С, воздуха — 16—il8°C. Опыты повторялись троекратно.

Анализ данных испытаний показывает, что наибольший эффект пластификации цементного теста наблюдается при определенных сочетаниях величин магнитной индукции и скорости -протекания воды через него. Это связано с режимом течения воды (турбулентным или ламинарным), что определяется скоростью протекании н величиной сечения водовода. Важную роль играет солевой состав воды. Снижение технической вибровязкости смеси составляло 30—40% по сравнению с эталоном.

Наряду с этим отмечались такие режимы обработки, когда этот эффект резко снижался, а в отдельных случаях исчезал. Такая тенденция наблюдалась при скоростях протекания 0,9—1 м/сек почти во всем диапазоне значений магнитной индукции.

Для сопоставления безреагентного и реагентного воздействия на смесь с целью придания свойств проводились опыты с применением магнитнообработанной воды и поверхностно-активной добавки ССБ. Результаты опытов приведены в табл. 1.

Анализ данных показывает, что в первоначальный период, когда реологические свойства определяют качество смеси, эффект действия ССБ и магнитнообработанной воды аналоги- том. Вибровязкость цементного теста с добавкой ССБ или с обработанной водой снижается приблизительно на 30% по сравнению с эталоном.

Процессы структурообразования цементных образцов на обычной и обработанной воде определяли рычажным коническим пластометром системы МГУ. Для построения кривой структурообразоваиия цементного теста производили 2—3 опыта при одних и тех же условиях, результаты их осредняли. На рис. 1 даны пластограммы цементного теста на магнитнообработанной и обычной воде при одинаковом водоцементном отношении или одинаковой технической вибровязкости, на рис. 2 — при использовании ССБ.

Анализ пластограмм показывает, что в зависимости от качества смеси меняется ее период формирования. Например, период формирования цементного теста на магнитнообработанной воде равен 6 ч 50 мин, для эталона это время равно б ч 31 мин. При снижении водосодержания смеси на магнитнообработанной воде период формирования составляет б ч 6 мин.

Скорость структурообразоваиия у образцов IIIгруппы (магнитнообработанная вода и уменьшенное В/Ц) выше, чем у эталонных I группы, а у образцов II группы эта величина соответственно ниже.

Несколько иная картина наблюдалась при использовании ССБ. В этом случае период формирования был удлиненна 120 мин по сравнению с эталоном, а скорость структурообра- ювания образцов значительно снизилась. Как указывается в заботе [3], это объясняется тем, что на цементных зернах агрегирует пленка, препятствующая процессу взаимодействия составляющих смеси.

При применении магиитнообработаниой воды коллоидные частицы, приобретая форму эллипсоидов вращения, произвольно слипаются и удерживают относительно большее количество воды, что создает дополнительное препятствие химическому взаимодействию между ингредиентами цементной смеси. Однако такое состояние коллоидных частиц является метастабильным и постепенно релаксирует к первоначальной форме. Очевидно,в таком случае скорость структурообразоваиия смеси на магнитнообработанной воде н эталона не должна отличаться значительно, что подтверждается опытами.

Для изучения реологических свойств бетонных смесей исследовался состав с расходом вяжущего 220, 320 и 460 кг/м3. Бетонные смеси на магнитнообработанной воде имеют пониженную жесткость по сравнению с эталонными. Наибольший эффект пластификации смеси наблюдается у составов с расходом вяжущего 220 кг/м3. При одинаковом расходе воды снижение жесткости составляет в этом случае 33 сек (60 и 27 сек соответственно) или 24 сек (40 и 16 соответственно).

Использование этого эффекта позволило снизить водосодержаиие бетонной смеси на магнитнообработанной воде при сохранении заданной ее удобоукладываемости. Например, как показано в [1], в бетонных смесях с расходам цемента 220 кг количество воды можно уменьшить до 22 л на 1 и3(при жесткости смеси 60 сек), в составах с расходом вяжущего 320 кг расход воды уменьшается до 21 л (при жесткости смеси 30 сек). Результаты (Испытаний были математически обработаны, что позволило выразить величину снижения расхода воды в бетонных смесях на магнитнообработанной воде по сравнению с эталонными на обычной воде.

Величина начального модуля упругости призм, изготовленных на магнитнообработанной поде, превышала значения контрольные и по СНиПу в среднем на 20%.

Положительные результаты лабораторных исследований позволили провести опытные производственные испытания метода магнитной обработки воды затвердения на Ташкентском домостроительном комбинате № 1 (рис. 3). Производительность устройств для магнитной обработки воды составляла 50—70 л/мин, что обеспечивало заданный режим работы бетономешалки емкостью 1200 л.

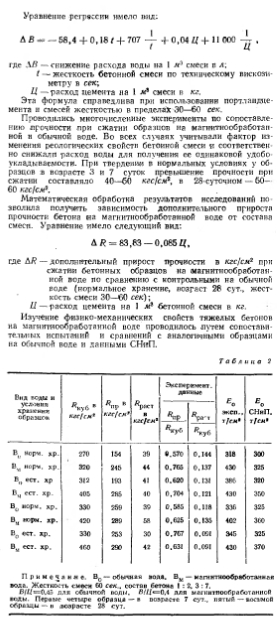

Влияние магнитной обработки воды на бетонную смесь контролировалось по методике, предусматривающей получение оптимального режима обработки при максимальном эффекте пластификации. Результаты производственных испытаний приведены в табл. 3.

Как видно из таблицы, после тепловой обработки прочность -образцов на магнитнообработанной воде в возрасте 1 сут. во всех случаях была выше прочности эталонных образцов. В зависимости от состава бетона эта разница равнялась 56, 46 и 98 кгс/см2, что даже превышало отпускную прочность изделий, равную 70% от P2s. После 28 сут. нормального хранения это превышение составило соответственно 101, 105 и 106 кгс/см2. Эти результаты показывают, что тепловая обработка положительно влияет и-a ростпрочности при использовании магнитнообработанной воды.

Выводы

Лабораторные исследования и опытная проверка на производстве метода магнитной обработки воды при затворении бетонных смесей наряду с положительными результатами позволили выявить целый -ряд трудностей.

В первую очередь это относится к способу определение вибровязкости смеси. Технический вискозиметр пригоден только для жестких бетонов, для подвижных смесей аналогичных приборов не существует. Весьма трудоемко и сложно установить оптимальный режим обработки воды.

Серьезным препятствием при применении магнитнообработанной воды является повышенная влажность заполнителей для бетонов, что предполагает сезонное использование рассматриваемого метода.

Решение этих и других необходимых теоретических, методологических и практических задач позволит рекомендовать метод магнитной обработки воды для широкого внедрения ь практику производства железобетонных изделий.