Свойства бетонов на песках из отходов горнообогатительных комбинатов

Обогащенные отходы по зерновому составу и свойствам более однородны по сравнению с естественными песками, так как они получаются из смеси горных порол путем сложного процесса обогащения, включающего до 5 стадий измельчения и классификации.

Днепропетровским филиалом научно- исследовательского института строительного производства Госстроя УССР исследовалась возможность использования обогащенных кварцево-железистых отходов 0,44—5 мм в качестве мелкого заполнителя для тяжелых бетонов в сопоставлении с речным песком и аналогично зернового состава.

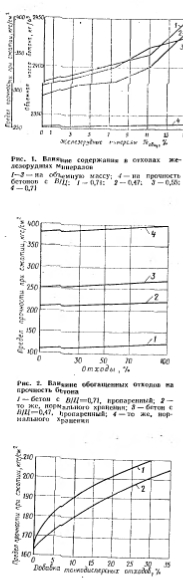

Первоначально определялось влияние железорудных минералов в отходах на свойства тяжелого бетона, для чего были изготовлены бетонные смеси и образцы размером 150Х450Х/150 мм иа отходах, содержащих железорудные минералы от 6 до 15%, в пересчете на Fe06 На бетонных смесях определяли удобаукладываемость и объемную массу, у затвердевших бетонов прочность при сжатии.

При испытании бетонных смесей установлено, что содержание рудных минералов до 15% не влияет на удобоукладываемость и прочность при сжатии затвердевших бетонных образцов, но приводит к увеличению объемной массы на 50—70 кг/м3 (рис. I).

Обогащенные отходы представляют несвязный материал, состоящий из остроугольных шероховатых зерен раздробленных минералов и их сростков, отличаясь этим от естественных кварцевых песков. Поэтому для выявления особенно обогащенные отходы 100%

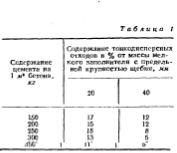

Установлено, что прочность пр.и сжатии бетонов на обогащенных отходах, имеющих остроугольную форму, на 15% выше прочности бетона, приготовляют го на носке с окатанными зернами, что объясняется более сцеплением зерен отходов с цементным камнем.

Однако своеобразие формы и характер поверхности зерен обогащенных отходов несколько ухудшает технологические свойства бетонных смесей, что вызывает необходимость введения добавок поверхностно-активных веществ или микронаполнителей в воде тонкодисперсдых отходов менее 0,64 мм.

Влияние тонкодисперсных отходов менее 0,44 мм на удобоукладываемость, водопотребность и прочность определялось в бетонах с постоянным В/Ц н подвижностью смеси при различном введении тонкодисперсной добавки 5—40% от общей смеси мелкого заполнителя. Данные опытов показывают, что прочность бетона с добавкой тонкодисперсных отходов в количестве 5—15% увеличивается на 5—20% (рис. 3).

Дальнейшее увеличение тонкодисперсных отходов в смеси мелкого заполнителя (более 40%) ухудшает удобоукладываемость при том же ВЩ, увеличивает водопотребность бетонной смеси и требует специальных методов уплотнения.

Данные показывают, что для обогащенных отходов оптимальное количество микронанолпптелн защитит от содержания цемента и смеси, с увеличением которого уменьшается количестно добавки.

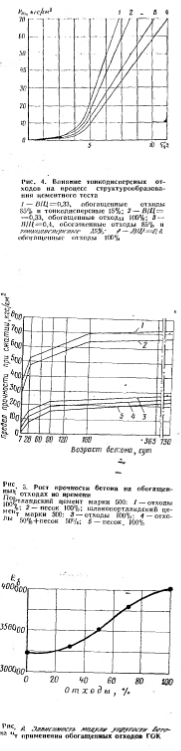

Исследовалось также влияние на процессы структурообразонания оптимальных количеств тоикодиснерсных отходов удельной поверхности 4000 см2/г. Результаты исследований свидетельствуют о том, что введение в растворные смеси тонкодиснерсных добавок значительно пластифицирует систему, повышает удобоукладываемость и способствует интенсивному пластической прочности.

Прочность на одноосное сжатие образцов нормального твердения при В/Ц=0,4~без добавки 150 кгс/см2; с добавкой 175 кгс/см2 соответственно 280 и 327 кгс/см.

Повышение прочности на 14—47% показывает, что прочность на одноосное сжатие в определенной мере зависит от скорости процесса структурообразования раствора, начиная от момента его затворения. По наклону прямолинейного участка кривой зависимости пластической прочности можно предположить качественную картину нарастания прочности (рис. 4). Чем больше вязкость системы в пластичном состоянии, тем выше будет прочность отвердевших образцов. Структурообразующая роль тонкодиоперсных отходов выражается в их физико-димическом взаимодействии со средой.

Исследовалось также влияние добавки нодмыльного щелока — отхода мыловаренного производства на освойства бетона: подвижность, объемную массу,

расслаиваемость, прочность на сжатие.

В применяемом подмыльном щелоке содержалось 0,8—Л,0% жирных кислот; 0,10—0,20% свободной щелочи (NaOH) и 6% хлористого натрия (NaCl).

Подмыльный щелок вводится в состав бетона из расчета 2,7—8% массы цемента. Данные испытаний приведены в табл. 2.

Установлено, что введение подмыльного щелока повышает пластичность и удобоукладываемость бетонной смеси на основе обогащенных отходов ГОК Прочность бетона с добавкой подмыльного щелока при постоянной подвижности смеси повышается на 15%. Оптимальная добавка подмыльного щелока 5—6,5% массы цемента.

Таким образом, данные -исследований свидетельствуют о возможности применения подмыльного щелока в качестве эффективного пластификатора бетона, приготовленного на искусственном мелком заполнителе.

На основании выполненных наследовании разработаны рекомендации применению подмыльного щелока в качестве пластификатора бетонов, которые внедрены в практике строительного, производств а.

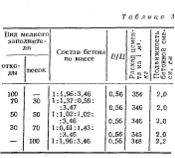

Экспериментальное изучение влияния, возраста бетона на основные его свойства производилось на бетонах различного состава, отличающихся расходом цемента, величиной водоцементного отношения и др. Подвижность бетонных смесей была одинаковой и отвечала осадке конуса 2—4 см. Для сравнения исследованы бетоны на речном леске.

Исследования показали, что нарастание прочности бетонов из обогащенных отхода на шлакопортландцемент в поздние сроки твердения идет интенсивней, чем на портландцементе.

Учет положительного влияния возраста бетона на его снойствл в случае шлакопортландцементах имеет еще большее, чем для бетонит на портландцементах. Это большой интерес в сняли в практике строительства.

Последовательны с примененном единой методики испытаний важнейшие характеристики прочности и деформаций тяжелых бетонов па обогащенных отходах. Определялись прочность три сжатии, три осевом растяжении и изгибе, прочность упругости при сжатии и растяжении,предельные относительные деформации и др.

Характеристика исследопазшых бстонов марки 200 иа шлакотюртлашдцемеп- те представлена в табл. 3.

Сравнение прочности бетонов на естественном песке и «а обогащенных отходах Г.ОК показывает, что последние имеют более высокую прочность на растяжение при изгибе и иа осевое растяжение. ,

Повышение прочности составляет соответственно на 111 и 22%.

Как показали проведенные опыты, модуль упругости бетона на обогащенных отходах, как и на песке, значительно выше нормативного l(E265 000 кгс/см2) и по абсолютной величине для бетонамарки 200 отставляет соответственно 403 000 и 323000 кгс/см2 (рис. 6).

Прочность сцепления с арматурой для бетона марки 200 на отходах и на песке равна соответственно 33 и 31 кгс/см2, а для бетона марки 400 — 52 и 43 кгс/см2.

По водопоглощению, плотности, пористости бетоны на обогащенных отходах не отличаются от аналогичных свойств бетона на песке, а по морозостойкости и водонепроницаемости даже их превосходят.

Результаты последований бетонов па обогащенных отходах ГОК свидетельствуют о значительном влиянии на фиизико-технические свойства бетонов гранулометрического состава мелкого заполнителя и формы зерен. Полученные положительные данные исследований прочности, деформативности и долговечности бетонов на обогащенных отходах горнообогатительных комбинатов указывают па целесообразность использования их в строительстве.

Многие строительные организации Минпрометроя и Минсельстроя УССР используют кварцево- железистые обогащенные отходы ГОК в качестве мелкого заполнителя тяжелого монолитного бетона и железобетона и при производстве деталей и конструкция широкой номенклатуры для жилищно- гражданских и промышленных зданий и сооружений.

Для ряда районов УССР и непосредственно для Кривбасса применение обогащенных отходов способствует значительному снижению стоимости строительных работ. Так, для района экономия от применения обогащенных отходов получается за счет разницы в стоимости песка и обогащенных отходов ГОК

По данным комбината фактическая себестоимость 1 м3 привозного песка франке-объект составляет 3,65 руб., а обогащенных отходов 1,59 руб., т. е. экономия на 1 л3 составляет 2,06 руб. Экономический эффект от применения обогащенных отходов только на стройках и предприятиях комбината Кривбэострюй составляет ежегодно свыше 800 тыс. руб.

Применение обогащенных отходов ГОК для приготовления бетонов взамен применяемого песка позволило снизить расход цемента примерно на 10%.

Помимо прямой экономии в капитальных затратах и снижения стоимости строительства в результате использования отходов ГОК достигается также существенная народнохозяйственная экономия затрат благодаря ликвидации или резкому сокращению издержек но содержанию шла-мохранилищ, а также за счет получения доходов от использования освобождающихся земельных участков в народном хозяйстве.