Свойства торкрет-бетона, нанесенного виброэжекционной торкрет-машиной

В Казанском строительном институте проводились исследования качества бетона, нанесенного машиной, имеющей такие параметры: диаметр приемной камеры эжектора 80 мм, рабочее давление воздуха Р=5 атм, диаметр материального 65 мм, амплитуда колебания бункера частота колебания v=60 гц. При этом производительность виброэжекционной торкрет-машины при дальности подачи сухой смеси на 16 м составила 1,1 м3/ч.

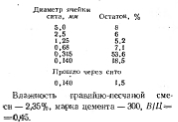

Были проведены опыты по торкретированию поверхности кирпичной кладки и бетонных плит бетонной смесью состава 1 :2,3. Гранулометрический состав песчано-гравийной -смеси был следующий:

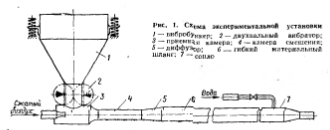

Принципиальная схема экспериментальной установки представлена на рис. 1. Сухая бетонная смесь из открытого вибробункера стекает в приемную камеру эжектора, где подхватывается потоком сжатого воздуха, вытекающего из сопла воздушной трубки.Далее поток поступает в камеру смешения, диффузор и гибкий материальный шланг, который заканчивается соплом, где сухая смесь смачивается водой, подводимой из специального бака по шлангу. Из наконечника сопла готовая бетонная смесь выбрасывается с большой скоро кубиком того же размера, -изготовленные обычным способом. Кубики и возрасте 28 сут. испытывались на сжатие на 200-тонном прессе марки ППС-200 по методике ГОСТ 10180—67.

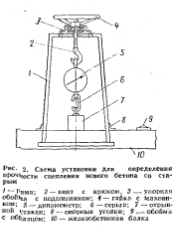

Сцепление (адгезия) нового торкретбетона с бетонной поверхностью определялась по усилиям отрыва образцов, заторкретираванных па железобетонных балках. Отрыв производился при помощи специальных обойм.

На железобетонных балках, поверхности которых обрабатывались металлическими щетками и поливались водой, устанавливались 10 металлических обойм с внутренним конусом в 40° и наносился слой торкрет-бетона.

Нижний внутренний диаметр обоймы —70 мм, наружный — 100мм, высота—15 мм. После торкретирования излишки бетона по периметру обоймы осторожно удалялись и образцы выдерживались 28 сут. в нормальных условиях.

Отрыв заториретированных обойм проводился на специальной установке, схема которой представлена на рис. 2. Стакан надевается на обойму с испытываемым бетонным образцом и закрепляется с ней винтами. При вращении маховика винт перемещается вверх, через динамометр и тянет стакан и отрывает образцы. По динамометру определялись усилия отрыва. Все образцы испытывались через 28 сут.

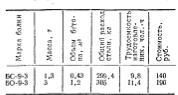

Средняя прочность торкретированных кубиков составляла 460 кгс/см2, что соответствует бетону марки 400, а контрольных при средней прочности 322 кгс/см2 бетону марки 300.

Как показали испытания на водонепроницаемость, 50 % торкретированных образцов выдерживают давление воды 9 атм, что соответствует по ГОСТ 4795—-59 бетону марки В-8. У контрольных образцов, испытанных одновременно с опытными, наблюдается появление влажности на поверхности при давлении 5 атм, т. е. бетон соответствует марке В-4.

Среднее значение силы сцепления торкрет-бетона со старым бетон-ом составляет 13,8 кгс/см2, причем отрыв почти всех образцов когезионный.

Эксперименты показали, что бетон, нанесенный виброэжеициодной торкрет- машиной, обладает хорошими показателями прочности, водонепроницаемости и адгезии.

Опыт показывает, что по сравнению с типовыми железобетонными сталежелезобетонные балки имеют меньшую мас- cyt менее трудоемки в изготовлении и дешевле, упрощаются формы и снижается их металлоемкость. -

Показатели огнестойкости и расходы на эксплуатацию сталежелезобетонных балок уступают аналогичным показателям железобетонных балок и находятся на уровне стальных конструкций.

Выводы

Сталежелезобетонные конструкции следует рассматривать как разновидность облегченных конструкций, в которых материалы используются в строгом соответствии с присущими им свойствами, занимающих по технико-экономическим показателям промежуточное положение между металлическими и железобетонными конструкциями/ Поэтому они выгодно отличаются от первых меньшим расходом стали, а от вторых — меньшим весом. Для широкого применения сталежелезобетонных конструкций необходимо разработать и утвердить соответствующую техническую документацию.

Расчет количества СНВ для введения в бетонную смесь производился опытным путем- Наиболее рационально на 1 ж3 бетонной смеси вводить О,О1-0.008% СНВ от веса цемента. Для бетона различных марок (300, 200, 150) была подобрана оптимальная доза СНВ, которая составляет 30 г на 1 л3 бетонной смеси.

По сравнению с другими добавками применение CHIB имеет ряд преимуществ: малый расход на 1 м3 бетонной смеси; хорошая растворимость в воде; не требуется больших затрат на изготовление оборудования; сравнительно невысока стоимость добавки.

В бетонную смесь добавку СНВ вносят следующим образом. Взвешивают определенное количество добавки (оно зависят от объема емкости для ее размешивания) н растворяют в 5—10 л горячей воды. Затем растворенную добавку сильной концентрации выливают в смесительный бункер, предварительно заполненный водой. Включают мешалку и равномерно перемешивают раствор.