Усовершенствованная технология производства тротуарных плит из песчаного бетона

В лаборатории физико-химической механики при участии экспериментальной базы песчаного бетона разработана усовершенствованная технология производства изделий из цементно-песчаного бетона. Она заключается в тонком совместном измельчении портландцемента и песка до удельной поверхности 4500—5000 см2/г; получении однородной цементно-песчаной смеси за счет ее последующей виброактивация; эффективном уплотнении жестких смесей (коэффициент уплотнения 0,97—0,98) на специальных виброштампующих машинах. Усовершенствованная -технология обеспечиваетполучениевысокопрочных, долговечных изделий: марка бетона в пл-итах не ниже 500, истираемость, определенная по ГОСТ 12730—67, не более 0,7, водоноглощение до 5—6%, морозостойкость не ниже 600 циклов.

Разработана технологическая линия по производству тротуарных плит размером 500x500X50 мм, которая позволяет выпускать изделия с гладкой и рифленой поверхностью, для чего используются штампы(пуансоны) соответствующего профиля. Оборудование линии позволяет также изготовлять двухслойные плитки с фактурным цветным слоем.

Для выпуска дорожных изделий предусмотрен опециализированный бетоносмесительный узел (БСУ) мощностью 150 тыс. к3 в год. Приготовление тонкомолотого комплексного вяжущего производится предварительным измельчением песка естественной влажности в мельницах до удельной поверхности 4500—6000 см2/г н совместным домолом с портландцементом (Syn = = 3500 см2/г) до SyH=4500=5000 см21г.

Дальнейшее приготовление смеси осуществляется в типовых бетоносмесителях принудительного действия типа С-951 с последующей действия. Эта операция,введенная -в технологическую схему типового бетоно-смесительного узла, улучшает качество цементно-песчаной смеси.

Для производства тротуарных плит рекомендован состав смеси (на 1 м3 бетона): песок — 1600 кг; тонкомолотый песчанистый портландцемент—600 кг портландцемент — 450 кг и тонкомолотый песок—160 кг) поверхностно-активная добавка (СОБ) 0,1 % массы цемента.

Тонкомолотый песчанистый портландцемент может быть приготовлен на цементных заводах с доставкой этого комплексноговяжущего потребителю, а также на предприятиях, выпускающих изделия из песчаного бетона.

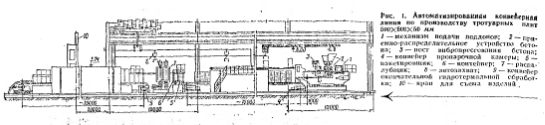

Ленточными транспортерами смесь подается в расходные бункера вибро- штампующей машины автоматизированной конвейерной линии(ряс. 1).

Из расходных бункеров смесь через объемные дозаторы поступает одновременно в две матрицы,в которые предварительно уложены очищенные и смазанные листовые металлические поддоны. Матрицы со смесью перемещаются шаговым конвейером на пост предварительного уплотнения, где омесь разравнивается встряхиванием и частично уплотняется с одновременным удалением избыточного воздуха.

На посту впброштамлюваиия происходит одновременное формовамие _д.вух плит раздельно действующими пуансонами, на которые передается двухчастотаая вибрация и статическое давление. Амплитуда низкой частоты (50 гц) —0,7 мм, шы-еокон частоты (125 гц)—0,1—0,15 мм. Удельное давление составляет 0,6—Л,0 кгс/см2. При этом сохраняется условие безотрьшлю- стнрабочей поверхности пуансона от изделия до конца уплотнения.

Матрицы с отформованными плитами перемещаются на пост выпресовки; освобожденные от них изделия вместе с поддонами подаются в кассеты накопителя, а затем проходят камеру предварительной обработки в течение 9 ч 25 мин (2 ч подъем температуры от 20 до 60°С с последующим изотермическим прогревом при 60°С).

После прохождения камеры предварительной гидротермальной обработки плиты, набравшие. прочность около 250 кгс/см2, освобождают от поддонов, устанавливают на конвейер и транспортируют в камеру окончательной гидротермальной обработки, где они остаются 10 ч при 60°С с дальнейшим снижением температуры до 20°С. Освобожденные поддоны очищают, смазывают и пакетируют в специальные кассеты, которые конвейером возврата подаются на пост укладки поддонов машины.

Двухстадийная гидротермальная обработка позволяет увеличитьцикл окончательной обработки изделий за счет более рационального размещения в камере плит без поддонов. Обе камеры оснащены системой автоматического регулирования режимов термообработки!.

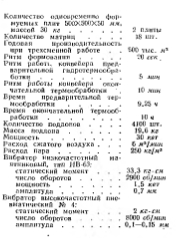

Авто конвейерная линия по производству тротуарашх шли характеризуется следующими показателями:

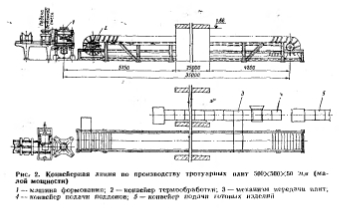

В текущем году линия по производству тротуарных плит из песчаного бетона будет введена в эксплуатацию и может быть рекомендована для больших промышленных городов Разработана также технологическая лилия малой мощности но производству тротуарных плит из песчаного бетона (.рис, 2),предназначенная для внедрения в небольших городах и поселках.

Технологический процесс принципиально не отличается от вышеописанной линии. Оборудование линии менее сложное II металлоемкое, не требует больших производственных площадей иможет быть установлено на действующих комбинатах и заводах ЖБИ.

Из бетоноомесителыюпо узла смесь поступает в расходные бункера внбро- штампующеймашины, а оттуда <в мерный ящик, в который предварительно уложен очищенный и смазанныйподдон.

Мерный ящик ico смесью на поддоне передается на пост виброштамлования. Отформованная плита с поддоном укладывается на конвейер в наклонном положении, что позволяет значительно сократить длину пропарочных камер. Изделия проходят гидротермальную обработку по одностадийному режиму в течение 10 ч при температуре не более 60°С. Камера оборудована автоматическими регуляторами температуры.

Изделие с поддоном, прошедшее камеру гидротермальной обработки, передается на ленточные транспортеры, где происходит отделение изделия от поддона. Один транспортер служит для перемещения изделий на склад готовой продукции, другой — для возврата поддонов к месту формования. Во время транспортировки поддонов осуществляется их чистка и смазка.

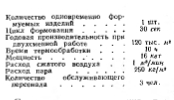

Техническая характеристика линии малой -мощности:

Помимо прямого назначения, плиты могут применяться для устройства полов промышленных и общественных зданий, лестничных площадок и сходов вне помещении, покрытия эксплуатируемых кровель, усиления перекрытии, с которыми плиты омоноличиваются с помощью цементно-коллоидного клея. По многим показателям полимер-цементные бетоны с использованием латекса превосходят цементные, а также полимерцементные бетоны на основе ПВАЭ.

Свойства полимерцементных песчаных бетонов исследованы на составах 1 : 3 н П/Ц—0,15 -с использованием в качестве водной дисперсии: латекса СКС-65 Ш марки «Б» (содержание сухого вещества 42,1%, вязкость по вискозиметру ВЗ-4—чГ4,6 сек)

Прочность определяли испытанием балочек 4X4X46 см; оцепление — отрывам цементно-песчаных конусов площадью склеивания 7. Образцы твердели в воздушно-сухих условиях в течение 28 сут.

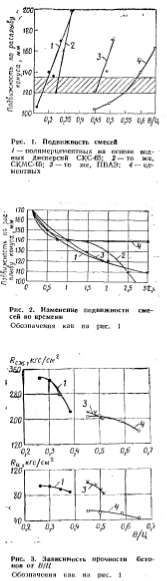

Характерной особенностью латексцементных смесей является существенное снижение водопотребности. Так, подвижность 120—135 мм достигается при В/Ц равном 0,29 (с добавкой латекса GKC-65) « 0,33 (с добавкой латекса СКМС-65). Из полимерцементных смесей на. ПВАЭ повышается до 0,46, а цементно-песчаных — до 0,57 (рис. 1).

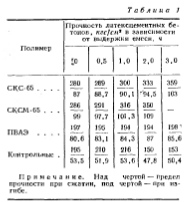

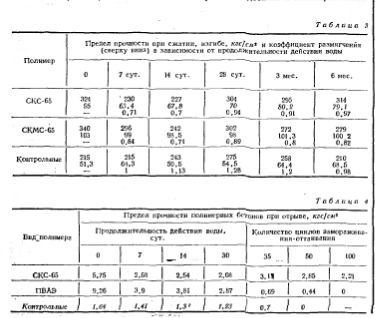

Незначительное колебание В/Ц в латексцементных составах вызывает резкое изменение подвижности. Другая особенность латексцементных смесей заключается в сокращении жизнеспособности. Если цементно-песчаная смесь в течение 1 ч частично теряет подвижность, а затем эта подвижность стабилизуется (3 ч), то подвижность латексцементных смесей, так же как и полимерцементных на ПВАЭ, снижается постоянно. При этом жизнеспособность смесей сохраняется в продолжение 2,5—3 ч (рис. 2). Следует отметить, что снижение подвижности латексцементных смесей во времени не оказывает отрицательного влияния на прочность бетона. Напротив, выдержка их в течение 2—3 ч (до подвижности 105—II10 мм) перед формованием повышает прочность бетонов на 1:5—120% (табл. 1).

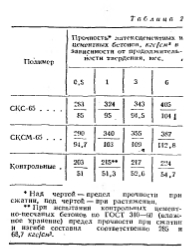

Прочность латексцементных бетонов, особенно на сжатие, еще -в большей степени зависит от В/Ц, чем прочность цементных бетонов (рис. 3). Обращает внимание необходимость более точной дозировки воды в случае изготовления латексцементных бетонов, так как увеличение до 0,38 снижает предел прочности при сжатии с 320 до 220 кгс/см2 Прямой зависимости между прочностью латексцементных бетонов установить не удалось, но для каждой партии полимера имеется оптимальное В/Ц, при котором прочность достигает максимальной величины. При формовании бетонов с вибрацией (ГОСТ 310—60) оптимальное В/Ц соответствует подвижности смеси 105—

110 мм, что сближает полимерцементные и цементные бетоны.

Таким образом введение в цементно-песчаные бетоны добавок латекса дает возможность получить достаточно высокие прочностные показатели. Прочность на сжатие латексцементных бетонов во все исследуемые сроки твердения, в том числе и в первые 14 сут., превышает прочность цементно-песчаного бетона

При выдерживании латексцементных бетонов в воде в течение 6 мес. прочность на изгиб колеблется незначительно, а на сжатие падает, но не во всех случаях коэффициент размягчения превышает 0,7 (табл. 3).

Типичным в поведении латекецемеитных бетоне» в воде является существенное снижение прочности в первые сроки (7—М4 сут), мосле чего прочность увеличивается, а затем остается неизменной.

Более наглядно преимущества латексцементных бетонов проявляются при изучении прочности сцепления с цементно-песчаным бетоном в условиях воздействия воды (табл. 4). Добавка латекса заметно повышает прочность оцепления со старым бетоном в воде и под действием мороза. Эффективность добавки латекса усиливается с увеличением сроков испытаний.

Благодаря положительным свойствам латексцементные составы нашли применение в ряде областей, из которых наиболее целесообразными следует считать оплошные Покрытия полов я крепление керамики. В 1969—>197,1 гг. большой объом работ по устройству сплошных покрытий в промышленных зданиях на основе латексцементных бетонных составов с добавкой латекса GKC-66 -ГП марки «Б» выполнен трестом № 38 ГлавзапСТроя (Ленинград).

Ярославский и Омский заводы синтетического Каучука, выпускающие стабилизованный латекс строительного назначения, могут полностью обеспечить потребности строительства. По стоимости латекс примерно в 2 раза дешевле ПВА-эмульсии 1 т — 710 руб. в расчете на сухое вещество), наиболее распространенной добавки к полимериементам.