Опыт эксплуатации установок, выпускающих обогащенный песок для бетона

На карьере Дмитровского завода мостовых железобетонных конструкций внедрены две гидравличеокие установки по выпуску обогащенного песка, который хорошо зарекомендовал себя на многих заводах ЖБИ. В 1974 г. ему был присвоен Государственный Знак качества.

Лески Дмитровского месторождения моренного происхождения, используемые в качестве исходного сырья, очень неоднородны и не отвечают требованиям ГОСТ 8736—67 и дополнениям к нему по оценке на Государственный Знак качества. Высокое качество обогащенных песков достигнуто благодаря применению совершенного оборудования и рациональной технологической схемы гидравлических установок.

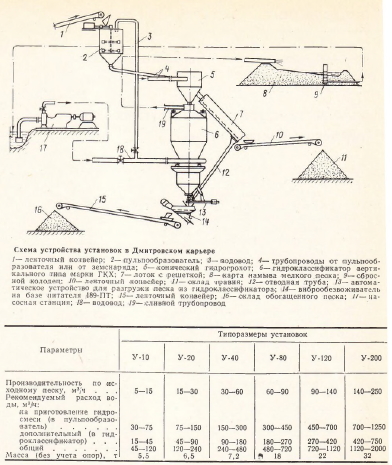

Гидравлические установки состоят из следующих основных узлов: конического гидрогрохота новой конструкции, гидроклассификатора с автоматическим разгрузочным устройством, виброобезвоживателя, лотка с решетчатым дном для очистки гравия от песка (ом. рисунок).

На одну из установок исходная песчано-гравийная смесь подается земснарядом, вторая загружается ленточным конвейерам с помощью специально разработанного пульпообразователя.

Исходный материал подается на обе установки после предварительной сортировки на стационарных грохотах с щелевыми отверстиями размером 10 мм. В результате такого разделения из него удаляется гравий крупностью 20 мм, который поступает на дробление.

На первую установку подается очищенный от крупных включений материал крупностью менее 20 мм ленточным конвейером в пульпообразователь, в который в заданном объеме непрерывно поступает вода по трубопроводу. Установленная внутри пульпообразователя мешалка равномерно перемешивает, разрыхляет и очищает поверхность зерен песка от прилипших глинистых и пылевидных частиц. Полученная гидросмесь самотеком поступает в коничеокий гидрогрохот, в котором песок полностью очищается от крупных включений. Затем смесь попадает в гидроклаесификатор вертикального типа, где от песка отделяется излишнее количество мелких зерен вместе с пылевидными и глинистыми частицами. Из гидрокласеификатора обогащенный песок требуемого состава автоматически поступает на виброобезвоживатель, который доводит песок до сыпучего состояния.

Техническая характеристика установок для обогащения и фракционирования песков приведена, в таблице.

Обе установки работают по схеме кругооборотного водоснабжения. Регенерация оборотной воды происходит в водоемах — отстойниках, сооруженных в выработанных участках карьера. За время эксплуатации отстойников выявлено, что они не обеспечивают стабильного водоснабжения: в жаркий период вода быстро испаряется и установки простаивают из-за нехватки воды. Кроме того, на очистку отстойников затрачивают большие средства. Поэтому необходим переход к системе принудительной очистки обратной воды в специализированных механических осветителях, исключающих применение отстойников. К разработке таких осветителей приступил ВНИПИИСтромсырье.

По качеству обогащенные пески, полученные с обеих установок, имеют некоторые отличительные особенности. ¦Песок на установке с пульпообразователем имеет более стабильный зерновой состав с MKp = 2,6—2,8, но уступает по степени очистки поверхности зерен от прилипших глинистых частиц в виде пленок. При тщательной очистке такого песка в цилиндре с водой отмучивается до 0,1% глинистых частиц. Песок, полученный на установке с земснарядом, полностью очищен от глинистых частиц, но не всегда достигается стабильность состава. Это объясняется тем, что установка с земснарядом не работает в стабильном режиме, так как земснаряд подает гидросмесь с большими колебаниями расхода и консистенции, хотя условия грунтозабора рыхлой массы без крупных включений намного лучше, чем при разработке естественной горной массы в карьерах. В то же время интенсивное воздействие на зерна пеока при прохождении через землесос и по трубам более эффективно, чем в пульпообразователе.

В 1974 г. на двух установках выпущено 216 тыс. м3 обогащенного песка, при использовании которого на заводах сборного железобетона экономится от 20 до 50 кг цемента на 1м3 бетона марки 300 и выше. Одновременно на установках получено 35 тыс. м3 мытого гравия 5— 20 мм и около 80 тыс. м3 мелкого песка для штукатурных и кладочных растворов.

Опыт четырехлетней эксплуатации установок показал, что они просты в обслуживании, надежны в эксплуатации и легко настраиваются на нужный режим работы. Каждая из них обслуживается двумя операторами. Стоимость установок со всеми устройствами составляет от 80 до 120 тыс. р. Расход электроэнергии составляет 1,5—2,5 кВт-ч на 1 м3 обогащенного песка. Себестоимость обогащения 1 м3 песка от 0,3 до 0,5 р. Экономия от сокращения расхода цемента в бетоне составляет от 0,8 до 1 р. Установки окупают себя в течение 1,5—2 лет.

Важно отметить, что запасенный на зиму обогащенный песок на складах имеет практически постоянную влажность около 3%, поэтому не смерзается, сохраняет сыпучее состояние и легко отгружается потребителям в любое время года. Это объясняется тем, что он не удерживает влагу, легко отдает ее в основание, так как в нем почти отсутствуют глинистые и пылевидные частицы, обладающие большой гигроскопичностью.

Установки могут быть изготовлены как нестандартное оборудование в местных мастерских строительных организаций. Рабочие чертежи установок можно получить во ВНИПИИСтромсырье и ПКБ Главстроймеханизации.