О свойствах цементного камня, армированного ориентированными стекловолокнами

Применение стеклянных волокон в качестве дисперсной арматуры позволяет увеличить прочность цементной матрицы на растяжение, ее трещиностойкость, ударную вязкость, сопротивление огневым воздействиям.

Одной из основных проблем является получение стабильного во времени уровня прочности в стеклоармированном материале, обеспечение его надежной эксплуатации.

Исследования, проведенные в ЦНИИПромзданий, показали, что длительная прочность композиции с матрицей на основе минерального вяжущего, армированной стекловолокном, зависит в значительной мере от свойств вяжущего и вида волокон. Механические характеристики армированного материала — временное сопротивление, деформативность, трещиностойкость обусловливаются во многом компоновкой структуры композиции и соответственно теми неизбежными дефектами в структуре, качество и количество которых определяются методами изготовления образцов.

В связи с этим уместно отметить различия между «идеальной» моделью композиции и реальным материалом. Дисперсное и направленное армирование предполагает равномерное рассредоточение волокон в объеме матрицы и нх принудительную ориентацию в направлении действующих усилий. Расстояние между волокнами устанавливается исходя из размеров эффективной зоны матрицы, способной передать усилия при действии нагрузки на волокна не должно быть достаточно большим, они должны быть равнопрочными и одинаково выпрямленными (или натянутыми) .

В реальных композициях распределение волокон в матрице не всегда оказывается равномерным. Не все волокна удается одинаково выпрямить (или с одинаковой степенью натянуть) в нужном направлении (рис. 1). Следует учитывать, что волокна не обладают равнозначной прочностью, поскольку неравнозначно количество и качество микродефектов на их поверхности. Наконец, нельзя не отметить трудности обеспечения совершенных и непрерывных контактов на границе раздела между волокном и матрицей.

Для изготовления опытных образцов использовали глиноземистый цемент марки М 400, а для части образцов гипс (в качестве эталона) и гипсоцементно-пуццолановое вяжущее. Армирование осуществляли стекловолокном алюмобороснликатного состава и базальтовыми волокнами диаметром 10 мкм. Ориентация волокон осуществлялась в направлении продольной осн образца. Водовяжущее отношение принимали равным 0,45 для образцов с цементной матрицей и 0,35— с гипсовой.

Образцы, предназначенные для испытаний на осевое растяжение, выполнялись в виде прнзм с поперечным сечением 10X15 мм и длиной 360 мм, концы которых имели клиновидную форму. На сжатие испытывались призмы длиной 80 мм с поперечным сечением 20Х Х20 мм. Деформации измеряли с помощью спаренных рычажных тензометров с ценой деления 0,001 мм на базе 20 мм.

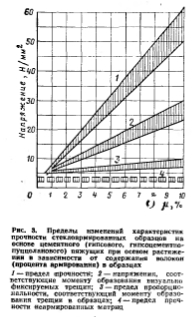

Диаграмма зависимости между напряжениями н относительными деформациями прн растяжении образцов цементного камня с различным содержанием дисперсной арматуры показана на рис. 2. При растяжении образцов цементного камня с дисперсной арматурой из ориентированных волокон наблюдаются четыре характерные стадии работы материала.

В первой стадии, вплоть до предела пропорциональности, соответствующего моменту образования трещин в образцах (точка А), напряжения в композиции возрастают с увеличением нагрузки. В работе принимают участие волокна и матрица.

С образованием трещии происходит переход во вторую стадию напряженного состояния композиции. Ширина раскрытия трещин в пределах второй стадии чрезвычайно мала и не превышает тысячных долей миллиметра.

После образования трещин в армированном материале можно условно рассчитать значения его модуля деформации без учета площади поперечного сечения матрицы, т. е- практически модуль деформации армирующих волокон

Значение Ев для цементного камня, армированного алюмоборосиликатнымн волокнами (вторая стадия работы), составило 580 000 кгс/см2, базальтовыми— 730 000 Kic/см2. Однако модуль упругости алюмоборосиликатных волокон, как известно, составляет 720 000 кгс/см2, базальтовых — 920 000 кгс/см2. Поскольку в работе в промежутках между трещинами принимает участие и матрица, различие модулей волокон будет еще более заметным, что свидетельствует о неравномерности включения в работу дисперсной арматуры (вследствие неравномерности ее натяжения) при загружении материала.

Прямая деформации волокон (линия ОК) в сечении с трещинами дана на графике (рис. 2,6) в предположении, что трещины имелись с начала загружения (деформация свободных волокон). После образования трещин в дисперсно-армироваином материале матрица не выключается полностью из работы, однако ее участие по мере возрастания нагрузки к концу второй стадии существенно уменьшается. Имеются все основания считать, что к этому моменту (участок Б—С) напряжения, в отдельных, наиболее выпрямленных (натянутых) волокнах с наиболее серьезными дефектами на нх поверхности достигают предельных значений, в результате чего часть из них разрывается. При этом напряжения на концах волокон падают и одновременно существенно возрастают касательные напряжения в зоне контакта волокон н матрицы (см. рис. 1).

Увеличение касательных напряжений при данном уровне загружения материала, как показывают расчеты, способно привести к нарушению сцепления между волокном и матрицей в зоне разрыва волокон. Нарушение адгезионной связи в последующем распространяется по длине волокна и, таким образом, эффективность его работы на участке большой протяженности может оказаться практически исчерпанной. При такой ситуации суммарная площадь рабочих волокон по мере увеличения нагрузки уменьшается по сравнению с начальной, а уровень напряжений ов в волокнах (при прочих равных условиях) увеличивается. Это, в свою очередь, может привести к последующему накоплению разрывов волокон.

Такой характер работы композиции прн действии нагрузки подтверждается соответствующим изменением наклона линии графика «о—е» и последующим увеличением интенсивности роста деформации образцов. Композиция переходит в третью стадию напряженного состояния (участок С — Д). Шнрнна раскрытия трещин при этом возрастает до 0,01—0,05 мм, их можно обнаружить невооруженным глазом.

В четвертой стадии работы композиции (линия Е~Н) интенсивность роста деформаций с увеличением нагрузки несколько снижается. Наблюдается «упрочнение» композиции, которое также можно объяснить неравномерностью участия волокон в работе материала.

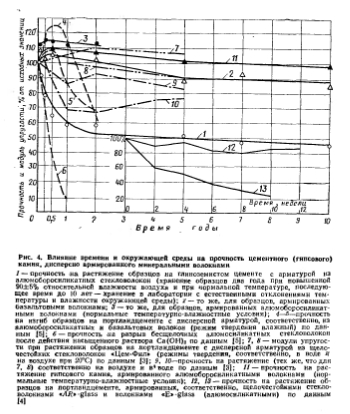

Наиболее благоприятные результаты получены на образцах из глиноземистого цемента, армированных базальтовыми волокнами, а также в гипсовых отливках с дисперсной арматурой из алюмоборосиликатных волокон. Прочность композиционных материалов при растяжении в этом случае существенно превышает прочность маркированной матрицы и незначительно отличается от исходной прочности материала, даже спустя 10 лет после изготовления. Влияние среды твердения портландских цементов, как и непосредственное воздействие раствора Са(ОН)2 на аналогичную арматуру, более существенное: прочность армированных образцов в данном случае практически постоянно снижается. Характерно, что щелочестойкие, разработанные недавно в Англии, также частично снижают прочность в портландцементе.

В настоящее время существуют различные точки зрения в вопросах практического применения стеклоармированных материалов в строительстве. По нашему мнению, не следует преувеличивать возможности этого направления. Однако нельзя игнорировать тот факт, что в ряде случаев волокна могут значительно улучшить физико-механические свойства цементного камня.

Определенный интерес представляет применение волокон для армирования, прежде всего внутренних ограждающих конструкций — подвесных потолков, перегородок, воздуховодов, которые эксплуатируются, как правило, в сравнительно благоприятных условиях. Расчеты показывают, что тонкостенные стеклоармнрованные конструкции (с небольшим расходом волокон и цемента), изготавливаемые совместно с другими легкими и эффективными материалами: пенобетоном, пенопластами, фибролитом и т. п., при незначительной разнице их стоимости по сравнению с железобетонными могут обеспечить существенное (в 4 раза и более) снижение массы. По сравнению с аналогичными конструкциями из алюминия и стали может быть достигнута ощутимая экономия стоимости (в 2 и более раза). Представляет интерес использование волокон для армирования покрытий, облегченных навесных панелей, опалубочных изделий применительно к монолитным конструкциям, для упрочнения легких ячеистых бетонов, а также для конструкций, армирование которых назначается главным образом исходя из условий их транспортирования и монтажа.

Выводы

Решение вопросов, связанных с выбором минеральных волокон и вида вяжущего для армированных конструкций, следует осуществлять с учетом их функционального назначения и условий последующей эксплуатации.