Экономика ремонтов и повышение эксплуатационной надежности оборудования

Основные производственные фонды промышленности сборного железобетона за девятую пятилетку возросли на 46%. в то время как выпуск продукции увеличился лишь на 26%. Отсюда — снижение уровня фондоотдачи. В целом отдача с 1 р. производственных фондов по сравнению с 1971 г. (1 16 р.) упала в 1975 г. до 1 р. Анализ показал, что основная причина этого явления заключена в недостатках использования активной части производственных фондов — машин и оборудования. Съем валовой продукции с 1 р. основных фондов по оборудованию упал за пятилетку с 3,7 до 3,4 р.

Отрицательно влияли на использование оборудования такие факторы, как снижение сменности его работы, затянувшееся освоение после реконструкции большой группы конвейерных линий, недостатки концентрации и специализации предприятий, использования их мощностей и др. Недостаточно хорошо организовано планирование деятельности ремонтных служб предприятий сборного железобетона. Сверхплановые простои оборудования только формовочного передела и камер тепловой обработки ежегодно составляют 5,5—5,8 млн. ч. Из них 50% простоев вызываются неисправностью оборудования, хотя на ремонтных работах в среднем заняты около 100 тыс. рабочих.

Одним из важнейших резервов повышения качества работы ремонтных служб будет внедрение совершенных хозрасчетных методов ведения ремонтов и в первую очередь совершенствование планирования и материального стимулирования коллективов ремонтных служб.

К ремонтным службам предприятий сборного железобетона, как известно, относятся ремонтно-механический и электроремонтный цехи, дежурные слесари и электромонтеры в цехах, аппарат отделов главного механика и главного энергетика. Практика планирования деятельности названных служб отстает от современных требований организации экономической работы, поскольку недостаточно увязана с регламентом обслуживания оборудования, вытекающего из действующей в отрасли системы планово-предупредительных ремонтов (ППР).

Планы производства обычно охватывают довольно широкую номенклатуру услуг и работ, включая капитальный, средний и текущий ремонты оборудования, межремонтное обслуживание, а также выпуск запасных частей, деталей и узлов для ремонта, изготовление нестандартного и модернизация действующего оборудования.

Учет и сопоставимость плана ремонтных служб обеспечиваются показателем их планирования и учета в нормо-часах или чел.-часах. Сумма нормо-часов (чел,- часов) по всем разделам плана переводится в ценностное выражение и составляет планируемый (или фактически выполненный) объем работ за квартал (месяц). Такой метод планирования (учета) ремонтных работ в обезличенных нормо-часах фактически исключает возможность увязки и контроля за соблюдением графиков ППР предприятия и назначения в зависимости от их исполнения, размеров материального стимулирования коллективов ремонтных служб. Отсюда на некоторых предприятиях промышленности сборного железобетона нередко формально подходят к соблюдению регламента ремонтов и графиков ППР, выполняют ремонтные работы не в плановом, а в аварийном порядке, увеличивают уровень простоев оборудования из-за неисправностей, повышают стоимость ремонтов и снижают показатели, характеризующие съем готовой продукции с основного технологического оборудования. При этом план в нормо-часах ремонтными службами систематически выполняется и выплачиваются премии.

Для устранения этих недостатков необходима система планирования работы ремонтных служб, гарантирующая соблюдение графиков ППР оборудования. Планы производства для ремонтных служб должны определяться не нормо- часами, а графиком ППР, планом выпуска запасных частей и модернизацией оборудования в натуральном выражении.

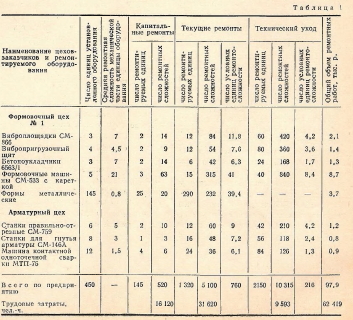

В качестве планируемой единицы для ремонтных работ рекомендуется условная единица ремонтосложности, заменяющая нормо-часы. Планирование задания ремонтным цехам должно осуществляться по числу ремонтов для конкретных групп оборудования из графика ППР (в разрезе цехов-заказчиков.) и по видам ремонтного обслуживания (капитальный, средний, текущий ремонты и технический уход).

Такая структура обслуживания через систему специально разработанных автором коэффициентов приводится к сопоставимому числу условных единиц ремонтосложпостей, планируемых для исполнения на данный квартал (мес).

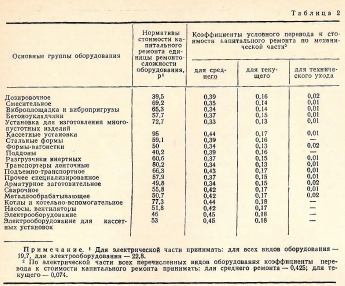

Межремонтные периоды целесообразно признать гарантийными. В случае досрочного выхода из строя оборудования в результате некачественного ремонта, исправление производится за счет ремонтного цеха. Гарантия качества может подтверждаться и выдачей гарантийного талона, составляемого в трех экземплярах (ремонтно-механический цех; цех, эксплуатирующий оборудование. Талон выдается вместе с актом сдачи оборудования в эксплуатацию. Неисправности по вине ремонтного цеха устраняются им безвозмездно. За ремонт с гарантией выплачивается премия из фонда материального поощрения в размере 2,5% плановой (сметной) стоимости ремонтируемого оборудования. Основанием для выплаты служит гарантийный талон частей и узлов для выполнения ремонтных работ, план по объему производства рекомендуется устанавливать конкретно по номенклатуре исходя из заказов цехов-потребителей. Для определения стоимости запасных частей полезно специально разработать внутризаводской ценник запчастей для пересчета всей номенклатуры в денежное выражение. Сумма ремонтных работ, заказов на изготовление запчастей и модернизацию оборудования (стоимость можно определять коэффициентами к стоимости капитального ремонта или нового оборудования) составит общий объем работ для ремонтно-механического цеха. Отчетные данные о фактически выполненных ремонтах, переведенных в условные единицы ремонтосложностей и денежное выражение, сопоставляются с заданными планом величинами по каждой группе оборудования и в целом по ремонтномеханическим цехам. Фактически выполненное число запасных частей полезно заносить в журнал акцептирования, в котором цех-заказчик расписывается за каждую изготовленную для него деталь. Не менее важно четко отрегулировать хозрасчетные взаимоотношения ремонтных цехов С цехами-потребителями, зафиксировав их в соответствующем положении по заводу с принятием внутризаводских санкций и претензий названных цехов друг к другу. В этом положении необходимо регламентировать следующие основные моменты;

оборудование передается ремонтному цеху в строгом соответствии с графиком ТТПР, в подготовленном к ремонту виде;

при нарушении установленного графиком срока сдачи оборудования в ремонт или сдачи его с повышенной степенью износа, в силу чего фактическая стоимость ремонта превышает плановую, сумма превышения покрывается за счет цеха-заказчика;

при передаче оборудования в ремонт в срок и надлежащем виде любое превышение нормативной стоимости ремонта относится за счет ремонтного цеха;

после проведения ремонта должны соблюдаться условия его эксплуатации; аварии, допущенные по вине цеха, эксплуатирующего оборудование, ликвидируются за счет средств и фонда заработной платы цеха-виновника;

длительность пребывания оборудования в ремонте не должна превышать

Выводы

Внедрение рекомендуемых методов планирования и стимулирования ремонтных служб, а также совершенствование их хозрасчетных взаимоотношений с цехами-заказчиками улучшает качество ремонтных работ, сокращает число аварий и простоев оборудования не менее чем на 5—10%, тем самым повышая эффективность работы всего предприятия. Распространение этого опыта на всех предприятиях промышленности сборного железобетона обеспечит снижение себестоимости продукции не менее чем на 40 млн. р.