Тепловая обработка изделий в пакетах при избыточном давлении

Для предупреждения развития деструктивных процессов в твердеющем бетоне при пропаривании применяют предварительное выдерживание, медленный подъем температуры, прогрев изделий в закрытых формах и др. Однако эти способы удлиняют общий цикл тепловой обработки бетона или требуют применения дорогостоящих металлоемких форм.

Исследованиями НИИЖБ доказана эффективность тепловой обработки бетона в паровоздушной среде с избыточным давлением 0,8—1 атм, позволяющей сократить длительность обработки на 2—4 ч. Этот способ не нашел практического применения из-за трудностей создания напорных пропарочных камер, рассчитанных на такое давление. Известен также более простой способ тепловой обработки при атмосферном давлении с переменной относительной влажностью среды, пониженной в период подъема температуры, и в насыщенной паровой среде при изотермическом прогреве. Совмещение этих способов, каждый из которых снижает степень развития деструктивных процессов в бетоне, в одной тепловой установке обеспечивает наиболее плотную структуру бетонов при сокращении длительности твердения.

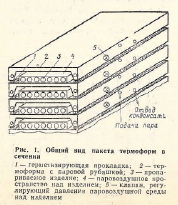

Такой тепловой установкой являются специальные термоформы, перемещаемые по мере формования в вертикальном направлении и укладываемые в пакеты по 7—8 шт. по высоте. Термоформы герметизируются между собой с помощью прокладки из термостойкой резины (рис. 1).

Термоформа представляет собой силовой поддон с паровой рубашкой. В нижней части поддон полый иа глубину, зависящую от толщины пропариваемого изделия, что позволяет при установке в пакеты форм-поддонов накрывать поступающее снизу свежеотфомованное изделие. При этом в пакетах для каждого изделия создается индивидуальная малонапорная пропарочная камера. По такой технологии Люберецкий завод крупных железобетонных панелей выпустил опытные партии многопустотных плит перекрытий размером 6000X2400X220 мм из жестких бетонных смесей с немедленной распалубкой после формования и заканчивает перевод завода на такой способ тепловой обработки.

При тепловой обработке в пакете под поддоном создаются оптимальные параметры греющей среды для каждого изделия: избыточное давление среды с момента прогрева бетона и возрастающая относительная влажность среды.

Избыточное давление среды создается за счет расширения при нагреве паровоздушной смеси в замкнутом объеме, а также в результате испарения влаги из бетона и может достигать различной величины в зависимости от числа вышележащих изделий в пакете. Для поддержания оптимального избыточного давления среды в термоформе предусмотрен специальный регулирующий клапан. Давление под поддоном обеспечивается сжимающими усилиями вышележащих поддонов с изделиями массой более 80 т и может достигать 0,7 ати.

В начале прогрева относительная влажность среды над изделием определяется относительной влажностью окружающей среды в цехе (обычно 45— 60%) и увеличивается до 90—95% за счет испарения влаги из бетона. Количество испаряющейся влаги зависит от соотношения между объемом бетона изделия и свободным пространством под поддоном.

При тепловой обработке изделий в пакетах осуществляется двусторонний подвод тепла — кондуктивный со стороны прилегания к поверхности поддона и конвективный со стороны открытой поверхности бетона.

Теплоносителем при конвективном прогреве является паровоздушная среда с возрастающей относительной влажностью, температура которой повышается от стенок паровой рубашки вышележащего поддона. Так как прогрев паровоздушной среды в пакете опережает прогрев бетона изделия, это приводит к возникновению избыточного давления в среде раньше, чем в бетоне. Это уравновешивает возникающее в бетоне внутреннее избыточное давление, парализуя его отрицательное действие. Относительная влажность паровоздушной среды также способствует уменьшению деструктивных процессов в бетоне, возникающих при подъеме температуры, и снижению оптимального избыточного давления паровоздушной среды. Последующее выдерживание изделия и среде, близкой к насыщенной, повышает температуру бетона до заданной, устраняет дальнейшее обезвоживание бетона и создает благоприятные условия для гидратации цемента.

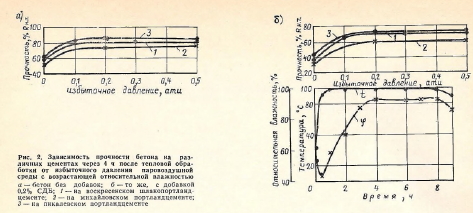

Для определения оптимального избыточного давления насыщенной паровой среды при тепловой обработке проводились исследования на тяжелом бетоне состава 1:2,27:3,55 с В/Ц = 0,5 при расходе цемента 330 кг/м3 и на бетоне состава 1:2,55:3,98 с В/Ц=0,4 при расходе цемента 300 кг/м3 и добавкой СДБ в количестве 0,2% массы ценен- та. Опыты проводили на воскресенском шлакопортландцементе, пикалевском и михайловском портландцементах марки М 400. Жесткость бетонных смесей 35— 40 с. После формования образцы распалубливали и на поддоне помещали в камеру, в которой они подвергались тепловой обработке при атмосферном и избыточном давлении, равном 0/1; 0,2; 0,3; 0,5; 0,7 и 0,9 атм. Режим тепловой обработки был принят 0,5+1+7+1 ч при 95—100°С и соответствовал режиму Люберецкого завода крупных железобетонных панелей.

Из рис. 2 видно, что тепловая обработка бетонов в среде с избыточным давлением 0,1—0,3 ати и возрастающей влажностью паровоздушной среды повышает прочность после тепловой обработки бетонов без добавки на 20— 25%, а для бетонов с добавкой СДБ — па 30—33% по сравнению с прочностью образцов, твердевших при атмосферном давлении. Дальнейшее увеличение избыточного давления паровоздушной среды даже при форсированном подъеме температуры не дает существенного прироста прочности бетона и поэтому нецелесообразно. Некоторое увеличение оптимального избыточного давления среды для бетона с добавкой свидетельствует о замедлении процессов гидратации цемента, об увеличении количества вовлеченного в бетон воздуха и уменьшения радиуса воздушных пузырьков. Проведенные исследования показали, что оптимальное избыточное давление меньше расчетного.

Несмотря на то, что положительная роль избыточного давления среды при тепловой обработке изделий была установлена более 10 лет назад, этот способ до сих пор не был реализован в основном из-за значительного усложнения тепловых установок периодического и особенно непрерывного действия. Кроме того, тепловая обработка в среде с избыточным давлением наиболее эффективна для свежеотформованных изделий с большими открытыми поверхностями, т. е. при конвейерном производстве с использованием теплового агрегата непрерывного действия, создать который наиболее трудно.

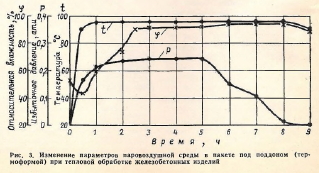

Удачным сочетанием технологии производства и этого способа тепловой обработки является производство изделий в перемещающихся снизу вверх пакетах. Однако тепловая обработка изделий в пакетах не позволяет поддерживать избыточное давление паровоздушной среды под термоформой в течение полного цикла, так как пакеты находятся в движении. При подъеме поддона снизу вверх нагрузка на него уменьшается и происходит постепенная разгерметизация верхних поддонов пакета. В связи с этим исследовали влияние продолжительности действия избыточного давления паровоздушной среды при тепловой обработке на свойства бетона в стадии его разогрева и в начале изотермического прогрева непосредственно в пакетах по режиму, представленному на рис. 3. Исследованы бетоны различного состава, в том числе с добавкой СДБ, избыточное давление было принято 0,2—0,3 ати.

Опыты показали, что прочность бетона после тепловой обработки в среде с возрастающей относительной влажностью и избыточным давлением поддерживаемым в течение 4,5—5 ч, и после тепловой обработки для бетона без , добавок на 20%, а с добавкой СДБ на 31% выше прочности бетона, пропариваемого в среде с атмосферным давлением.

Избыточное давление среды при тепловой обработке наиболее эффективно влияет на повышение прочности бетона только при его начальном разогреве в течение первых 3,5—5 ч. Выдерживание бетона в среде с избыточным давлением на протяжении всего цикла тепловой обработки нецелесообразно. Тепловая обработка бетонов в пакетах в среде с избыточным давлением и возрастающей относительной влажностью способствует механическому всестороннему обжатию изделия, ограничивая тепловое расширение бетона, и влияет на его тепло- и маесообмен со средой. Наличие избыточного давления среды ускоряет полный прогрев образца не менее чем на 0,5 ч, количество испаряемой влаги из бетона уменьшается, в результате этого повышается степень гидратации цемента, улучшаются макроструктура бетона и его физико-механические свойства.

Оценка изменения плотности бетонов после тепловой обработки при оптимальном избыточном давлении (0,1 — 0,3 атм) при помощи прохождения ультразвука через толщу образца размером 10X40X10 см показала, что коэффициент изотропности (отношение средней скорости прохождения ультразвука через образец в вертикальном направлении к средней скорости в горизонтальном направлении) бетонов практически равен коэффициенту изотропности бетона, твердеющего .28 сут в нормальных условиях.

Таким образом, применение вышеописанного способа в условиях данного завода позволяет сократить общин цикл тепловой обработки на 1,5 ч и одновременно уменьшить расход цемента на 1 м3 изделия около 10%.

Выводы

Оптимальными условиями тепловой обработки бетонных и железобетонных изделий в пакетах без предварительной выдержки является паровоздушная среда с повышающимся в ней избыточным давлением с начала тепловой обработки и возрастающей относительной влажностью в период подъема температуры

Оптимальное избыточное давление паровоздушной среды, достаточное для предотвращения возникающих при тепловой обработке деструктивных процессов, зависит от скорости подъема температуры и состава бетона. Для тяжелых бетонов без добавок оптимальное избыточное давление 0,1—0,2 атм, а для бетонов с добавками типа СДБ, замедляющими темп начального твердения бетона и вовлекающих дополнительное количество воздуха, 0,2—0,3 атм.

Избыточное давление паровоздушной среды, положительно влияющее на формирование капиллярно-пористой структуры бетона при тепловой обработке, необходимо только на период полного разогрева бетона, т. е. на 3—5 ч после начала тепловой обработки. Наличие его при изотермическом прогреве не влияет на свойства бетона.