Изготовление объемных блоков тоннелей на универсальном формовочном оборудовании

Наиболее рациональным способом производства объемных блоков тоннелей является непрерывное формование с перемещающимся формующим элементом. В качестве вибрирующих элементов можно использовать наружные щиты, сердечник с навесными вибраторами или с центрально расположенным виброблоком, виброворонку, расположенную на наружных щитах или на сердечнике. По конструктивным решениям внутренние формующие элементы можно разделить на три группы: сердечники

Цельносварные с распалубочной конусностью и без нее; сердечники складывающиеся, состоящие из шарнирно-соединенных между собой щитов; сердечники переналаживающиеся, состоящие из разрезных щитов и отдельных щитов-вставок.

Первую группу сердечников применяют в кассетных установках и установках, работающих по принципу «подвижных щитов»; вторую и третью — в формовочных установках конструкции Днепропетровского филиала НИИСП. Складывающиеся сердечники успешно используют для изготовления сантехкабин, а переналаживающиеся — для объемных блоков коммуникационных тоннелей широкой номенклатуры (рис. 1).

Цельносварные сердечники увеличивают расход бетона и металла на изделие, а также требуют больших площадей для их хранения. Сердечники второй и третьей групп наиболее пригодны для ; нереальных формовочных установок.

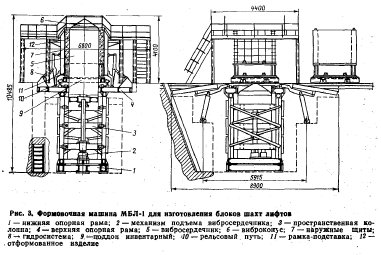

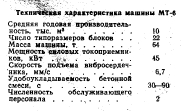

Днепропетровским филиалом НИИСП разработаны формовочные машины типа МТ-6, МБЛ-1, ФУСЭ-2 для изготовления объемных блоков инженерных сооружений. В основу работы машин положено непрерывное перемещение снизу вверх вибрирующей головки сердечннка в процессе формования, что позволяет применять жесткие бетонные смеси удобоукладываемостью 30—90 с и обеспечить немедленную распалубку отформованного изделия.

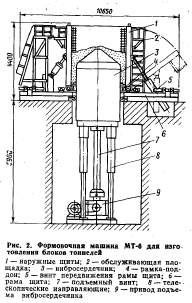

Машина МТ-6 (рис. 2) универсальна и предназначена для изготовления железобетонных блоков тоннелей объемом от 8 до 4,5 м (22 типоразмера внутренних сечекий я 3 по высоте по серии 3.006-3, разработанной Мосвнжпроек- том при участии НИИЖБ). Размеры наружных щитов машины МТ-6 приняты по максимальному габариту стенок блока (3,7X3,7 м). Внутри щитов устроены паровые рубашки для подогрева бетонной смеси. Вибросердечник состоит из виброголовки, осуществляющей распределение бетонной смеси по периметру формуемого изделия и уплотняющей смесь профилированной стенкой вибропояса, и собственно сердечника, предназначенного для заглаживания отформованной части изделия и предохранения ее от разрушения. Виброголовка отделена от сердечника амортизирующими прокладками, почти полностью исключающими передачу вибрации на остальную часть конструкции. Это создает интенсивную вибрацию в зоне непосредственной укладки бетонной смеси при минимальной затрате энергии.

Сердечник представляет собой сборную металлическую конструкцию из четырех полых щитов, которых позволяет получить необходимое число его типоразмеров.- На каждом щите установлено по четыре высокочастотных вибратора ИВ-76 мощностью 0,6 кВт и частотой колебаний 5700 кол/мин, обеспечивающих вибрацию поверхности формуемых изделий, что улучшает их качество. В полую виброголовку подается теплоноситель для разогрева бетонной смеси в процессе формования В зависимости от размеров поперечного сечения сердечника в виброголовку устанавливается соответствующий вибратор.

Разработаны винтовой и гидравлический механизмы вертикального перемещения вибросердечника. Изменение размера блоков по высоте достигается установкой рамок-поддонов на специальные подставки.

Объемные блоки изготовляют на машинах МТ-6 в следующей последовательности. Очищают и смазывают рабочие поверхности машины; устанавливают рамку-поддон с арматурным каркасом; при помощи гидроцилиндров устанавливают в рабочее положение наружные щиты и фиксируют их замками; подают пар в полости наружных щитов, щитов сердечника и виброголовки; выгружают на распределительный конус бетонную смесь (на весь объем изделия, половину или часть объема, в зависимости от объема изделия и организации производства), включают на 60 с вибраторы вибропояса, механизм вертикального перемещения вибросердечника и при включенных вибраторах головки и щитов поднимают его.

При подъеме вибросердечника бетонная смесь под воздействием интенсивной вибрации распределяется по контуру формы и уплотняется, образуя стенки блока. Формование изделия заканчивается в момент подъема щитов вибросердечника до верхней кромки наружных щитов. Затем вибропригрузом, который подается краном, обрабатывается верхний торец изделия. Жесткость смеси в момент укладки составляет 30—90 с, расход цемента на 1 м3 бетона марки М 400—330—290 кг, а марки М 500 — от 250 до 268 кг.

Отформованный блок распалубливают, опуская вибросердечник и отклоняя наружные щиты. Затем внутрь блока заводят траверсу, и свежеотформованное изделие на рамке-поддоне извлекают из машины и переносят в зону тепловой обработки. Продолжительность технологических операций по изготовлению одного объемного блока тоннеля размером 3X3X3 м составляет 60 мин, тепловой обработки — 9—11 ч.

Переналадка формовочной машины сводится к замене щитов сердечника, так как наружные щиты переналаживаются с пульта управления путем их взаимной сдвижки. Трудоемкость переналадки — 4,6 чел.дн., т. е. звено из четырех человек осуществляет переналадку за 1,5 смены. Как показала практика, переналадка машины происходит примерно 1 раз в месяц (~600—1000 пог. м тоннеля или коллектора).

Исследованиями Действующих и лабораторных формовочных установок выявлены вибрационные параметры прецесса формования, подобран профиль виброголовки и определены усилия при фор- - мовании н извлечении вибросердечника. из отформованного изделия.

На рис. 4 показан график распределения амплитуд колебаний А в бетонной смеси по толщине изделия h в зависимости от жесткости смеси Ж, частоты колебаний виброэлемента W, скорости его перемещения V и числа дебалансов N. При формовании объемных блоков с толщиной стенок от 1100 до 250 мм из жестких бетонных смесей удобоукладываемостью 30—90 с при частоте 2800— 3000 кол/мин необходимо обеспечить амплитуду колебаний виброголовки 0,5— 0,6 мм и скорость вертикального перемещения вибросердечника 6,7—10 мм/с. Эти же результаты могут быть достигнуты при амплитуде колебаний виброголовки 0,2—0,3 мм, частоте колебаний 4500—5000 кол/мин и скорости вертикального перемещения вибросердечника 6,7 —113,3 мм/с.

Максимальные усилия при формовании объемного блока массой 10 т составили 60 тс, при извлечении сердечника из свежеотформованного блока — 40 тс.

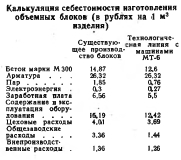

Институтом Гипростроммаш разработан проект технологической линии для изготовления объемных блоков коммуникационных тоннелей с двумя формовочными машинами производительностью 20 тыс. м5 в год; Строительство линии предусмотрено на заводе ЖБИ-9 Производственного объединения Запорожжелезобетон Минтяжстроя УССР. По сравнению с существующей технологией изготовления объемных блоков в индивидуальных формах кассетного типа внедрение технологической линии с двумя формовочными машинами МТ позволит снизить трудоемкость формования до 1,88 чел.-ч, себестоимость изготовления до 64,26 р., удельные капиталовложения до 35,48 р. на 1 м3 изделия. Экономический эффект от внедрения линии составит 216,8 тыс. р. в год.

Таким образом, годовой экономический эффект от внедрения технологической лини! вся производства, объемных, блоков коммуникационных составил 216 тыс. р. и 4800 чел.-дн. При этом годовая прибыль предприятия равна 500 тыс. р., а дополнительная экономия трудовых затрат при строительстве коммуникационных тоннелей и коллекторов из объемных блоков вместо плоских панелей — 6000 чел.-дн. В такой же мере эффективно и производство лифтовых шахт на машинах МБЛ-И и элементов элеваторостроения на установках ФУСЭ-2.

На производство объемных железобетонных блоков и устройство из них коммуникационных тоннелей и коллекторов утверждены нормативные документы ВСН-01-71, ВСН-01-73 и ТУ 36 УССР 72-77.

Выводы

Разработанная Днепропетровским филиалом НИИСП технология изготовления объемных блоков на механизированном формовочном оборудовании способствует организации высокоэффективного индустриального производства широкой номенклатуры объемных блоков различного назначения. Подготовленная нормативная и проектная документация позволяет перейти от внедрения отдельных машин к строительству специализированных технологических линий и цехов, что обеспечит значительный народнохозяйственный эффект и существенно улучшит технико-экономические, показатели строительства в целом.