Опыт внедрения шунгизитогазобетона в Архангельске

На основе шунгизитового гравия Кузнечевского завода ЖБИ N° 1 и портландцемента марки М 400 освоена технология производства стеновых панелей из плотного шунгизитобетона марки М 50 объемной массой в сухом состоянии 1100—1200 кг/иЦв среднем 1150 кг/ /м3) вместо требуемых по теплотехническим нормам 950 кг/м3. Попытка снизить объемную массу бетона за счет зоздухововлечения с применением добавки СНВ не увенчалась успехом.

Северный филиал ВНИИСТ предложил снизить объемную массу шунгизитобетона за счет поризации бетонной смеси алюминиевой пудрой по аналогии с технологией керамзитогазобетона, получившей широкое применение в Коми АССР и Тюменской области.

Предварительно были выполнены сравнительные исследования свойств компонентов плотного шунгизитогазобетона и керамзитогазобетона. Основные характеристики ухтинского керамзитового гравия, производимого путем обжига во вращающихся печах гранул глины с добавкой 0,5% солярового масла (с пластическим способом подготовки массы), и архангельского шунгизита, получаемого также путем обжига во вращающейся. печи щебня шунгитовых пород с сухим способом их подготовки, представлены ниже способности к водопоглощению. Водопоглощение целых зерен шунгизита из цементного теста с В/Ц=0,4 за 45 мин составляет 5,8%, а ухтинского керамзита— 7%. При длительном выдерживании в воде в течение 4—б лет все поровые пространства зерен ухтинского керамзита заполняются водой, тогда как у зерен шунгизита за это время водой заполняется лишь около 70% порового пространства.

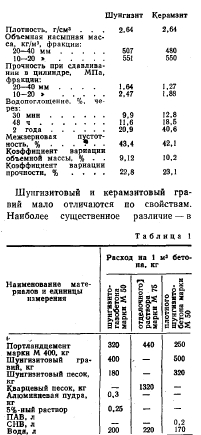

Применение математических методов подбора состава шунгизитогазобетона и проверка в производственных условиях позволили доказать практическую возможность получения шунгизитогазобетона объемной массой 960 кг/м3. Используемые составы бетонов приведены в табл. 1, для сравнения дается состав плотного шунгизитобетона объемной массой illlOO кг/м3. При этом расход цемента на 1 м3 бетона хотя и повысился, но в связи с уменьшением толщины ограждения удельный расход вяжущего на I м2 стены (см. ниже) остался без изменения.

Шунгизитогазобетон на шунгизитовом песке сейчас широко применяется для изготовления панелей наружных стен жилых домов. Вяжущим является преимущественно портландцемент Савинского завода с содержанием основных клинкерообразующих минералов: СзБ — 55%; C2S—2И%; С3А —6%; С AF- 14%. В качестве поверхностно-активного эещества иеподнзуетея 5%-ный раствор моющего средства «Каштан» или «Альфия». Внедрение шунгизитогазобетона не потребовало замены или применения нового технологического оборудования.

Смесь готовилась в бетономешалках принудительного перемешивания, дозирование всех ее компонентов проводилось по массе. Вначале в смеситель засыпают шунгизитовый гравий и песок, перемешивают их в течение 1—2 мин для обкатывания и частичного измельчения зерен. Затем дозируют цемент и воду затворения, подогретую до 50— 80°С; для получения температуры бетонной смеси 35—40°С снова перемешивают смесь в течение 1 мин, после чего добавляют алюминиевую пудру и все перемешивают еще 30—45 с.

Как правило, используются умеренноподвижные смеси с осадкой конуса 4— 6 см, которые при кратковременном (5—40 с) вибрировании растекаются и хорошо заполняют формы, поэтому при изготовлении изделий из шунгизитогазобетона отпадает необходимость в ручной укладке смеси. Приблизительно в течение 4 ч после добавления пудры смесь вспучивается, причем наиболее энергично в течение первых 30 мин. В этот период также полезно кратковременно провибрировать смесь. Благодаря вспучиванию смесь несколько увеличивается в объеме и приобретает слитную структуру, что благоприятствует хорошему сцеплению бетона с арматурой и отделочными материалами.

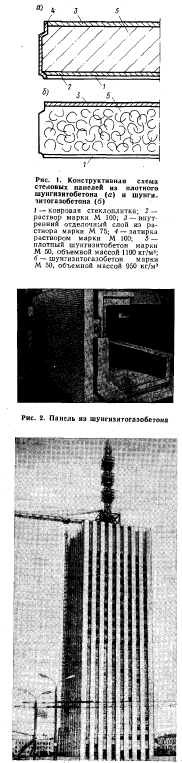

Используя специфичные свойства газобетона, при внедрении шунгизитогазобетона (взамен шунгизитобетона) представилось возможным отказаться от применения промежуточного слоя раствора и затирочного слоя (рис. 1)что вызвало существенное упрощение технологии и улучшило качество изделий (рис. 2). Формы заполняются смесью не на весь объем (с учетом ее вспучивания) ; через 30—45 мин поверх вспученной смеси укладывают отделочный слой раствора толщиной 1,5—2 см и производят его затирку.

Тепловая обработка изделий из шунгизитогазобетона допускается через 2— 3 ч после формования, при этом температура бетона в массиве изделий достигает 45—50СС, что позволяет применять форсированный режим разогрева. Увеличение сроков выдержки перед тепловой обработкой компенсируется сокращением времени тепловой обработки. При внедрении шунгизитогазобетона потребовалось организовать на плотный шунгизитобетон марки М 50, объемной массой 1100 кг/м ; 6 — шунгизитогазобетон марки М 50, объемной массой 950 кг/м3 одном рабочем месте расфасовку алюминиевой пудры, вместе с тем отпала необходимость в одном рабочем месте на посту формования и в трех — на отделочном посту.

Способность шунгизитогазобетонной смеси увеличиваться в объеме была использована при формовании пространственных ограждающих конструкций уникального административного здания в Архангельске (рис. 3). Угловые ограждающие конструкции отделываются стеклоплиткой с четырех сторон, а простеночные — с трех. При формовании простеночные конструкции устанавливались фасадной стороной вниз, а угловые — вниз наружным углом. После установки ковров стеклоплитки и арматуры в верхней части угловых панелей стеклоплитка несколько провисла, однако при вспучивании за счет внутреннего давления бетонной смеси ковер стеклоплитки плотно прижимался к верхней части бортов формы. Следует отметить, что панели столь сложной конфигурации, не применяя бетон такого вида, отформовать невозможно.

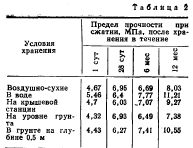

В табл. 2 приведены результаты исследования прочности шунгизитогазобетона при хранении в различных условиях.

Уменьшение прочности образцов в возрасте 6 мес при хранении в воздушно-сухих условиях и на уровне грунта не превышает величины случайной ошибки и не может быть признано значимым. Таким образом, с течением времени шунгизитогазобетон при различных условиях хранения не снижает прочности.

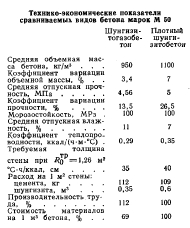

В настоящее Время шунгизитогазобетон выпускают 4 предприятий Главархангельскстроя. Достигнуто снижение объемной массы ограждающих конструкций на 160 кг/м3, их материалоемкость уменьшена на 16%. Улучшились теплозащитные свойства материала, что дало возможность сохранить толщину стеновых панелей в 35 см. Одновременно резко улучшились качество этих изделий и их внешний вид. Себестоимость 1 м3 бетона уменьшена на 5,86 р., что при выпуске Главархангельскстроем в 1976 г. 44,5 тыс. м3 наружных стеновых панелей позволило сэкономить 261 тыс р.

Выводы

Трехлетняя практика производства и применения стеновых панелей из шунгизитогазобетона подтвердила высокую эффективность этого материала. За счет поризации достигается снижение объемной массы бетона, что в значительной мере улучшает теплоизоляционные свойства стеновых панелей при одновременном упрощении технологии производства, снижении материалоемкости и себестоимости.