Свойства пропитанных серой бетонов

Способ уплотнения порового пространства бетона путем пропитки мономерами с последующей полимеризацией в настоящее время малодоступен как с технологической, так и экономической точки.зрении. Получить бетоны, обладающие высоком прочностью, плотностью и стойкостью и агрессивных Средах, можно путем пропитки их состава расплавом серы частично, при нормальном атмосферном давлении и под вакуумом (2 мм рт. ст.). Первый способ менее эффективен и более продолжителен, второй — требует сложного технологического оборудования. Общая схема пропитки включает высушивание бетона, погружение в расплав серы и твердение.

Исследовали цементно-песчаный раствор состава 1:3, тяжелый бетон на гранитном щебне, керамзнтобетон на кварцевом п вспученном перлитовом песках. Для их изготовления применяли портландцемент марки М 400 Николаевского цементно-горного комбината, керамзитовый гравий Яворовского завода объемной насыпной массой 613 кг/м3, фракции 5—10 мм и пустотностью 36%; гранитный щебень фракции 5—10 мм, соответственно 1300 кг/м3 н 50%; вспученный перлитовый песок объемной насыпной массой 312 кг/м3; кварцевый песок 1350 кг/м3 и 2.

Расход материалов на 1 м3 составлял: для тяжелого бетона — цемент 223, щебень 1250, кварцевый песок 790 кг, вода 167 л при ВЩ=0,75; для керамзитобе- тона—цемент 286—300, керамзит 550— 570, кварцевый песок 662—564 кг, вода 190—192 л при В/Ц=0,63—0,67; для керамзитоперлнтобетона — цемент 293, керамзит 610, перлит 445 кг, вода 322 л при В1Ц= 1,1; для цементно-песчаного раствора 1:3 — цемент 320, песок 1)60 кг, вода 192 л при В/Ц=0,6. Испытывали образцы-кубы с размером граней 15 см и призмы размерами 4x4X16 ц 15Х X15X60 см.

Смесь приготовляли в бетономешалке, укладывали в формы и уплотняли на виброплощадке. Через сутки после формования образцы пропаривали по режиму 2+6+12 ч при if—85° С в камере с автоматическим режимом регулирования температуры. Затем их хранили во влажных опилках и пропитывали в специально переоборудованном автоклаве.

Известно, что сера и присутствии попов щелочей и щелочноземельных элементов вступает в реакцию с водой, образуя сульфаты и полисульфиды, которые в течение длительного времени могут превращаться в разрушающие бетон сульфаты. Это вызвало необходимость изучения режимов сушки бетона для предотвращения образования сульфатов.

После хранения во влажных условиях образцы высушивали при 140±5°С до постоянной массы, либо в течение 4 ч в сушильном шкафу, либо хранили 24 ч в воздушно-сухих условиях. Затем образцы погружали в расплав серы /=150±5°С на 3 ч, извлекали, очищали от излишков серы на поверхности и охлаждали. В таблице приведены результаты испытания образцов из тяжелого бетона размером 4X4X16 см в возрасте 28 сут прн различном содержании воды.

Зона пропитки невысушенных образцов имела ярко-зеленую окраску, что свидетельствует о присутствии в бетоне полнеульфидов. Аналогичный цвет, но с интенсивной окраской, имели образцы, высушенные в течение 4 ч. Исследования под электронным микроскопом показали, что при неполном высушивании бетона обнаруживаются кристаллы сульфоалюминатов кальция. В образцах, высушенных до постоянной массы, последние не обнаружены.

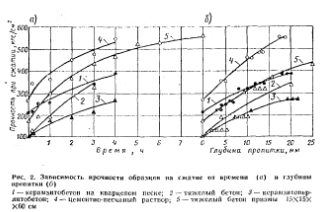

Количество поглощаемой бетоном серы и глубина пропитки являются функцией времени (рис. 1). Высушенные при t = = 110° С в течении сут до постоянной массы образцы нагревали до температуры 140°С и помещали в расплав серы. Для выбора оптимального времени пропитки были назначены интервалы в 15. 30, 60, 120, .180 п 240 мин.

В опытах расплав серы имел 150±5°С, образцы после сушки — t=140+5° С. Интервалы температур образцов из тяжелого бетона после сушки принимали 70, 100, 120 и 140° С н соответствовали следующим фазам аллотропного состояния серы: нижнему значению точки перехода серы Sa. стабилизированному состоянию, точке плавления серы и точке стабилизации жидкой серы. Результаты испытаний образцов размером 4Х4Х Х16 см показали, что температура бетона не влияет на прочность и глубину пропитки.

Заполнение дефектов бетонов и раствора серой резко снижает водопоглощение. Последнее определяли в течение первого часа с интервалом .10 мин, затем через 1 ч до 6 ч, через 1, 3, 7, 28 сут, 3, 6 мес. Установлено, что оптимальной является пропитка образцов серой в течение 3 ч при нормальном давлении для показателя подопоглощения и снижает его через 6 мес: для керамзитсперлитобетона в 3,4; раствора в 9,7 и тяжелого бетона в 4,5 раза и зависит от процента поглощения серы.

Резкое снижение водопоглощения образцов, пропитанных серой, значительно повышает их морозостойкость. После изготовления образцы в течение 28 сут выдерживали во влажных опилках, а затем высушивали и часть из них пропитывали серой в течение 3 ч.

Сразцы только высушивали. Затем обе артин образцов помещали в воду на 8 ч. Предназначенные для испытании бразцы извлекали из ванны с водой и амораживалн в морозильной камере печение 4 ч прн t = —118—20° С. Затем IX вынимали из камеры н оттаивали в оде в течение 4 ч. Результаты испытаний показали, что контрольные (непропитанные серой) образцы выдерживали зависимости от вида материала 25— Ю циклов замораживания, в то время :ак у пропитанных в течение 200 сут бразцов прочность на сжатие не снизилась.

Повышение прочностных и деформаиивных характеристик образцов зависит от глубины пропитки, являющейся времени. Прочность на сжатие устанавливали испытанием кубов с разме- юм граней 15 см, на растяжение при згибе — призм 4X4X16 см, модуль упругости определяли испытанием призм размером 15X15X60 см. Во всех случаях повышение прочностных и деформативных характеристик зависит от глубины пропитки и процента поглощения юры (рис. 2).

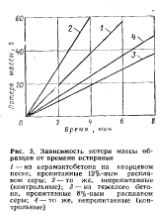

Пропитка образцов серой повышает износостойкость бетонов. Истираемость бетонов исследовали на круге Баушинера и оценивали по потерям массы образцов в зависимости от времени. Износостойкость образцов, пропитанных серой, повышается на 30—40% для разных видов бетона (рис. 3).

Коэффициент теплопроводности определяли на установке Фокина испытанием образцов размером 30X30X6 см. Объемная масса керамзитобетона в сухом состоянии составляла 1250 кг/м3 при прочности на сжатие 166 кгс/см2. Количество поглощенной серы составляло 5,06% при прочности керамзитобетона па сжатие 370 кгс/см2. Коэффициент теплопроводности иснроинт.ишых образной составил и среднем 0,56; пропитанных серой — 0,59 Вт/(м-°С). Так как сера является плохим проводником тепла снижение пористости образцов, пропитанных серой, незначительно увеличивает коэффициент теплопроводности.

Менее благоприятна работа бетона, пропитанного серой при перепадах температуры. При твердении н охлаждении происходит аллотропное превращение серы из моноклинной в орторомбическую форму большой плотности. В результате в бетоне возникают внутренние напряжения и он становится чувствительным к температурным колебаниям. Для повышения трещиностойкости бетонов, пропитанных серой, в пего вводят добавки дициклоиептадпена или дипентена, являющиеся отходами производства искусственного каучука.

Выводы

Стабильность характеристик пропитанного серой бетона можно прогнозировать регулированием времени пропитки в расплаве серы. Высушивание бетона до постоянной массы является наиболее важным моментом в технологии приготовления пропитанных серой бетонов Пропитка бетонов серой повышает их прочностные и деформатнвные характеристики, морозостойкость, износостойкость, существенно снижает водопоглощение.

Пропитка бетонов расплавом серы перспективна и требует проведения широких экспериментов в области коррозионной стойкости бетонов в различных агрессивных средах, исследования прочностных и деформативных свойств при кратковременных и длительных нагрузках, теплофизнческих характеристик, технологии и т. д.

Львовским филиалом Укрпнстромпроект совместно с НИИЖБ разработано техническое задание на проектирование опытно-промышленной установки для пропитки бетонных и железобетонных изделий расплавом серы, проектирование которой осуществляется Киевским филиалом КГБ стройиндустрии Минпромстроя СССР.