Рациональный метод приготовления стспефибробетонной смеси

В практике приготовления сталефибробетонной смеси методом перемешивания встречаются некоторые трудности. При смешании исходных компонентов стальные волокна образуют комки-ежи.

Отечественный опыт и зарубежная практика показали, что оптимальное соотношение между длиной и диаметром l/d стальных волокон составляет 75—125. При l/d=50 приготовление сталефибробетонных смесей в стандартных смесителях не вызывает никаких трудностей: при Ijd —150 приготовление смесей в стандартных смесителях невозможно.

Было установлено, что в подвижных смесях равномерное распределение стальной фибры достигается проще, чем в жестких. Для предотвращения комкования фибр в зарубежной практике вначале смешивают крупный и мелкий заполнители в обычных смесителях, затем, не останавливая вращения смесителя и дозируя необходимое «количество фибры, производят повторное смешивание до получения гомогенной среды. При этом рекомендуется применять следующие методы и оборудование: метод, при котором каждое волокно достигает поверхности бетонной смеси отдельно и затем немедленно удаляется от места введения (с помощью сита, работающего совместно со смесителем); метод набрызга по типу торкретирования (в конструкцию одновременно подают бетонную смесь я фибру по двум различным каналам, оканчивающимся соплами); метод прессования, заключающийся во вдавливаний равномерно подаваемой арматуры в бетонную смесь, например при изготовлении изделий методом центрифугирования.

При использовании новых типов Смеет г-лей для приготовления сталефибробетонных смесей НИИЖБ совместно с другими организациями были проведены сравнительные испытания оборудования. Исслсдонали серийно производимые турбулентные смесители СБ-43Б. СБ-81.СИ-108 и СБ-120; струйный смеситель, в котором смешивание исходных «компонентов обеспечивается энергией сжатого поз духа (конструкция создана в Саратовском политехническом институте смеситель 2J, и котором достигается колебательными движениями днища (конструкция разработана СПКО Оргтехстросм МПСМ ЛатнССР): смесители принудительного действия с активным рабочим органом [3] (разработан на базе серийно выпускаемых смесителей принудительного действия, создан п Челябинском политехническом институте). Кроме струйного, нее смесители цикличного действия.

В результате пргял-дгтгых тгаттат>тт установлено, что и турбулентном смесителе можно изготовлять сталефибробетонные смеси подвижностью не менее С—8 см; в струйном смесителе — только жесткие (не менее 10 с по ГОСТ 10181—76) сталефибробетонные смеси: в спирально-вихревом смесителе — качественные сталефибробетонные смеси практически любой консистенции. Однако ориентировать строительную индустрию на широкое использование подобных смесителей пока нельзя. Наибольшая вместимость освоенных смесителей 250 л недостаточна для строительной индустрии.

Смеситель с активным рабочим органом является модификацией вибрационного смесителя. Срок службы отдельных узлов и деталей его незначителен, а уровень звукового давления при работе смесителя иногда превосходит допустимые нормы;.

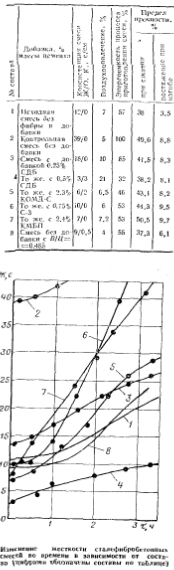

Были проведены исследования смесителей принудительного действия роторного типа, наиболее широко применяемых в отечественной и зарубежной практике. Возможность использования таких смесителей для приготовления сталефибробетонных смесей изучали на лабораторном смесителе роторного типа с объемом готового замеса 33 л (вместимость по загрузке 50 л), питаемого от постоянного тока, позволяющего плавно регулировать скорость вращения ротора. В процессе испытания использовали некоторые пластификаторы. Результаты исследований представлены на рисунке.

Эксперименты проводили на сталефибробетонной смеси состава Ц:П = 1;2,5 мри ВЩ—0,4 с объемным содержанием стальной фибры с l/d= 100 и d=0,5 мм. рапным 1,5% (см. таблицу).

Введение стальной фибры и количестве 1,5% обт.смл резко изменяет реологические свойства смеси и физико-механические характеристики затвердевшего сталсфпбробстопа. Увеличение с 0,4 до 0.485 (состав № 8) улучшает консистенцию смеси и понижает энергоемкость процесса се приготовления. Однако увеличение В/Ц значительно снижает эффективность использования стальной фибры и долговечность бетона.

Использование 0,25% СДБ благоприятствует введению стальной фибры. Введение 0.5% СДБ позволяло получить смесь с более лучшими реологическими свойствами, чем у исходной матрицы. Но такая дозировка СДБ резко замедляет нарастание прочности, а чрезмерное воздухововлеченне снижает прочность сталефнбробетоиа, особенно при сжатии. Однако введение 0.5% СДБ от массы цемента оказывает меньшее отрицательное влияние на свойства бетона, увеличение ВЩ до 0,485 при получении смеси большей пластификации.

Созданы комплексные добавки на основе СДБ, в которых стабилизирующий эффект СДБ снижается благодаря введению электролитов [4]. Одной из таких добавок является комплексная органо-минеральная добавка КОМД-С. Добавка помимо ПАВ и электролита, нитрат натрия в количестве до 2% массы цемента содержит гидрофобизатор — стоапсток. Применение такой добавки в смесях сильной пластификации на 14% снижает прочность при сжатии и не влияет на прочность при растяжении при изгибе.

В последние годы созданы принципиально новые добавки-суперпластнфпкаторы, например суперпластификатор С-3, использование которого позволило получить удобоукладываемую смесь, при этом на 40% повысить предел прочности на растяжение при изгибе. Однако прочность при сжатии снижается до 11%- Учитывая достаточно высокую стоимость чистого продукта С-3 (287 р/т) и необходимость обеспечения заданных структурных характеристик бетона, в НИИЖБ разработаны комплексные добавки на основе С-3, в частности комплексный модификатор бетона порошкообразный (КМБГ1), позволяющий получить сталефибробетонную смесь и затвердеющий бетон улучшенного качества Применение добянок способствует экономии цемента, ПО не является основным критерием эффективности использования добавок и сталефибробетоне.

Введение добавки без изменения расхода материалов позволяет получать смесь с жесткостью 7 с. Для получения равнопрочном сталсфнбробетонпоп смеси такой же жесткости потребовалось увеличить расход цемента на 160 кг/м3 при постоянном В/Ц, что на 46% повысило предел прочности на растяжение без изменения прочности при сжатии.

Таким образом, для приготовления сталефибробетонных смесей с различным содержанием фибровой арматуры можно применять серийно производимые смесители принудительного действия, используя при этом сильнодействующие пластифицирующие добавки.

Для обеспечения равномерного распределения фибр в объеме замеса рекомендуется предварительно приготовить ИСХОДНУЮ бетонную смесь с пластифицирующей добавкой (матрица) и только затем равномерно вводить стальную фибру. Для улучшения физико-механических характеристик сталефибробетоиа и повышения эффективности использования фибры целесообразно использовать супсрпластнфикатор С-3 и комплексные добавки на его основе.

Применение добавок позволяет уменьшать расход цемента в сталефибробетонных смесях более 100 кг/м3, что, с учетом стоимости расхода добавки, снижает его себестоимость на 0,8—1 р/м3. Основной экономический эффект достигается благодаря уменьшению трудоемкости арматурных работ.