Совершенствование технологии и улучшение свойств ячеистого бетона на смешанном вяжущем

Более половины всей продукции из ячеистого бетона выпускается на смешанном цеметно-известковом вяжущем и песке, что обусловлено его повышенными технико-экономическими показателями по сравнению с аналогичными бетонами на других вяжущих.

В МИСИ разработаны новые мероприятия, повышающие эффективность технологии и качество ячеистого бетона.

К ним относятся: применение холодных предельно гомогенизированных в процессе более длительного перемешивания бетонных смесей; уменьшение в 1,5—2 раза дисперсности песка и количества воды затворения выбор соотношения между вяжущим и песком, обеспечивающего при автоклавной обработке преимущественный синтез хорошо окристаллизованного тоберморита и других фаз, устойчивых в эксплуатацнонных условиях; снижение расхода вяжущего при использовании грубомолотого песка на 20—35%. Наиболее трудным из них является определение оптимального соотношения между вяжущим и песком исходя из указанного условия. До сих пор критерием выбора этого соотношения является максимальная прочность, которая достигается по обычным режимам автоклавной обработки при возникновении основных гидросиликатов кальция типа CSH(B). Переход их в тоберморит связан с определенными условиями и происходит лишь частично. Имеющиеся рекомендации по формированию тоберморита в структуре автоклавных бетонов носят частный характер и не (могут быть использованы для массового производства при различных видах вяжущих и дисперсности песка.

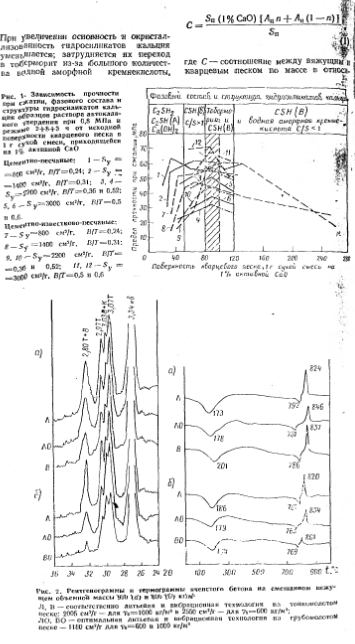

Для определения условий направленного синтеза тоберморита в более общем случае исследовали продукты автоклавного твердения большого числа образцов разного состава (без алюминиевой пудры), изготовленных по разным режимам при 0,6—0,8 МПа «а цементе, смешанном вяжушем и песке с удельной поверхностью 800—3000 см2/г. Из (рис. I видно, что оптимальный фазовый состав и структура гидросиликатов кальция соответствуют 80—100 омг поверхности кварцевого песка в 1 г суха у, смеси на 1%, активной СаО. При уменьшении этого показателя основность гидросилнкатов кальция возрастает, изменяются их фазовый состав и структура, резко снижается прочность.

При увеличении основность и окристаллизованность гидросиликатов кальция уменьшается; затрудняется их переход в тоберморит из-за (большого количества всаной аморфной кремнекислоты,

Полученная зависимость (1) значительно упрощает определение оптимального соотношения между кремнеземистым компонентом и вяжущим по сравнению с методикой СН 277-80, гарантирует получение заданной структуры гидросиликатов кальция и позволяет снизить расход вяжущего при уменьшении дисперсности песка.

Новые технологические приемы опросом на Ступинском заводе ячеистого бетона. Для его изготовления использовали портландцемент марки 400, известково-песчаное вяжущее активностью 70%, песок Лужннковсгого карьера с содержанием Si02 90%, алюминиевую пудру ПАП-1. Для повышения pH среды и смесь вводили добавку NaCI до 0,5% от массы вяжущего. Из составов, рассчитанных по формуле (I), литьевой и вибрационной технологии формовали блоки размером 42X42X42 см. Составы на леске с Sr=II80 см2/г содержали на 30—35% меньше вяжущего. Температура воды, используемой для затворения, составляла 10—19 С. Температура литых готовых смесей — 28—33, вибрируемых при вспучивании. При снижении температуры и расхода вяжущего можно использовать быстрогасящуюся известь без предварительного частичного ее гашения и введения замедлителей, что значительно прощает технологию и предотвращает разрыхление структуры из-за позднего (после вспучивания) гашения извести.

Исследовали такие свойства обработанного способом виброводоудаления бетона, как прочность на сжатие, морозостойкость, водопроницаемость, истираемость бетонной поверхности, ее шероховатость. Определяли также адгезию цементного раствора к получаемой поверхности. В опытах использовали портландцемент марок 400 и 500, леек с модулем крупности 1,64; 2,2; 2,65, щебень фракции 5—20.

Кинетика выбора прочности бетона» показана на рнс. 1. Наибольший прирост прочности достигается в начала период твердения. Затем он постепенно. снижается, асимптотически приближаясь к. определенной для каждого состава величине. Повышение прочности в значительной мере зависит от состава обрабатываемого бетона. Наибольший прирост прочности получен при об-$ работке смесей с ОК=2—4 см, цемента до 300 кг/м3, коэффициент» том раздвижки зерен заполнителя 1,4- 1,7, на крупном песке. По высоте образЦ ца прочность повышается, наибольшее увеличение наблюдаете в, верхнем слое. Так, если средняя прочность образца повышается ша 10—20% то прочность верхнего слоя на 20%

Определить количество удаляемой из бетона воды прямым измерением н? удалось, так как при работе вибромеханизма образуется водяной туман часть воды разбрызгивается. Косвенная оценка путем определения остаточной влажности свежеуложенного бетона доказала, что из бетона удаляется до 15% воды затворения.

При определении водопоглощения был выявлен характер воздействия виброудаления на пористость образцов. Из балок размером 10X10X40 см выпиливали ПЛИТКИ размером 10X10X3 см таким образом, что часть плиток включа ла верхний слон, а другая — средний. Анализ результатов показал, что водонасыщение верхнего слоя контрольных образцов выше, чем опытных, причем абсолютное водонасыщенне опытных образцов ниже. Из этого следует, что обработка виброводоудалением значително уплотняет верхний слой. Это подтвердили также опыты по определению водопроницаемости по методике Гипродорнни — МАЛИ. Было установлено, что она снижается более чем на 50%.

Истираемость поверхностного слоя снижается в 2 и более раза, а общая, определенная Методом предельного состояния, разработанным МИСИ, — на 60—90%. Из рис. 2 видно, что зона повышенной истираемости ОАГ, характерная для традиционной обработки бетонных поверхностей, у опытных образцов практически отсутствует (ОН). Это справедливо для бетонов на среднем и крупном песках; у бетонов на мелком песке эта зона появляется, н-о выражена гораздо слабее, чем у контрольных образцов. Лля ускорения испытаний применяли шлифзерно № 25. Переходный коэффициент от шлифзерна № 25 к установленному ГОСТом № 16 был равен 3.

Шероховатость поверхности обработанного виброводоудалением бетона не зависит от крупности используемого для приготовления смеси песка, а определяется конструкцией фильтровального материала. Так, на секс с Д1,Ч>=2,65 получена шероховатость класса IV — III- Ровногть покрытия определяется ровностью верхней кромки боковой опалубки, так как при работе вибромеханизм опирается на все и поверхность по ее профилю.