Антикоррозионная защита стальных соединений в сборном железобетоне

В соответствии со СНиП 11-28-73 долговечность стальных соединений сборных железобетонных конструкций обеспечивается в основном цинковыми пли алюминиевыми покрытиями. Однако дефицитность цинка и алюминиевой проволоки, значительный объем производства закладных детален (около 1 млн. т в год), трудоемкость нанесения покрытий и др. вызывают необходимость сокращения области их применения без ущерба для долговечности сооружения. Один из путей решения этой задачи заключается в дальнейшей дифференциации системы обеспечения долговечности соединений, комплексно учитывающей конструктивные, эксплуатационные и коррозионные показатели. Дифференциацию стальных соединений как объекта антикоррозионной защиты можно осуществить с учетом их ответственности, опасности коррозионного износа и ремонтопригодности.

Ответственность соединения определяется его ролью в обеспечении надежности сооружения в процессе эксплуатации. По этому показателю соединения делятся на три категории. К первой относятся узловые соединения, необходимые в течение всего срока эксплуатации сооружения, причем выход из строя хотя бы одного узла может привести к аварийному состоянию конструкций или к ремонтным работам, нарушающим технологический процесс производства. Вторая категория включает соединения, также работающие в течение всего срок а эксплуатации сооружения, но выход из строя малого числа узлов в этом случае не приводит к указанным последствиям. К третьей категории относятся соединения, необходимые только во время монтажа или в начальной стадии эксплуатации.

Опасность коррозионного износа характеризуется сроком службы соединения до наступления предельного состояния по несущей способности в результате развития коррозии. При этом целесообразно выделить три степени опасности коррозионного износа соединений (1к, 2к, Зк), приняв сроки службы равными соответственно 25. 25—60 и более 60 лет.

Ремонтопригодность определяется доступностью поверхностей элементов соединения в процессе эксплуатации для восстановления покрытий, не считая при этом тыльной (обращенной к бетону) поверхности закладных деталей, которая обычно недоступна. По этому показателю все соединения делятся на 3 класса (А, Б, В). Узловые соединения, у которых лицевые поверхности закладных деталей и монтажные сварные швы недоступны для восстановления покрытий, относятся к классу

А. В класс Б входят соединения, у которых часть поверхностей доступна для повторной защиты. В класс В попадают соединения, все лицевые поверхности элементов которых доступны для восстановления покрытий.

Хотя точный учет степени ответственности узла требует вероятностного подхода (это особенно относится к узлам второй категории), в качестве первого приближения можно использовать и детерминированный подход. Принципиальных затруднении такая оценка обычно не вызывает. По предложению ЦНИИЭП жилшца и НИИЖБ снята специальная антикоррозионная защита стальных соединений в стыках наружных стеновых панелей в домах серий 90 и 121 с малым шагом поперечных несущих стен. Эти соединения относятся к третьей категории ответственности Для них характерна вторая степень опасности коррозионного износа, а для стальных связей, соединяющих панели наружных стен с перекрытиями— третья степень. Это решение распространено также на дома типа «Арктика» ГПКТИ Индустройпроекта.

Класс ремонтопригодности устанавливается анализом проектных решений. Более сложна оценка степени опасности коррозионного износа (комплексная характеристика среды и конструкции), зависящая от кинетики коррозии, размера и формы сечения стальных элементов, уровня напряженного состояния и др. Она позволяет ввести новые критерии при выборе защитного покрытия. Так, для степени 1к в агрессивной среде защита должна быть обеспечена на геть срок службы сооружения, а для степени Зк такая необходимость практически отсутствует.

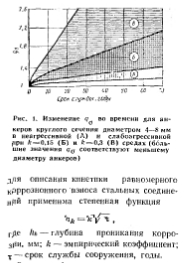

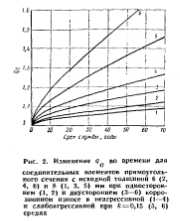

На основе статистического анализа коррозионного состояния стальных соединений в зданиях предприятий черной металлургии и сельскохозяйственного машиностроения и результатов 7-летних натурных испытании [4] установлено, что для описания кинетики равномерного крррознонного износа стальных соединений применима степенная функция радиус сечения). Подобная зависимость сущестпует и для связей прямоугольного сечения (например, соединительных деталей). На рис. 1, 2 приведены графики роста напряжений в связях в зависимости от формы и сечения элемента и агрессивной среды.

Предлагаемая методика проверена на каркасно-панельных зданиях предприятий черной металлургии и машиностроения с неагрессивными и слабоагрсссивными соединительных элементов прямоугольного сечения с исходной толщиной 6 (2, 4, 6) и 8 (I, 3, 5) мм при одностороннем (I, 2) и двустороннем (3—6) коррозионном износе в неагрессивной (1—4) и слабоагрессивной при fc = 0,15 (о, 6) средах

Из девяти основных узлов в двух не требовалась защита независимо от агрессивности среды, поскольку они относятся к третьей категории ответственности.

В неагрессивной среде не нуждались в защите еще четыре узла, имеющие третью степень износа. В слабоагрессивной среде семь узлов имеют вторую степень опасности коррозионного износа; в течение 20—25 лет их защита может обеспечиваться стойкими лакокрасочными покрытиями.

В настоящее время защита от коррозии осуществляется, как правило, в два этапа на заводе-изготовителе и при монтаже. На втором этапе защищаются поверхности монтажных сварных швов и восстанавливаются разрушенные сваркой участки заводской зашиты. Такая технология позволяет в заводских условиях наносить металлизационные покрытия на тыльную сторону пластины и анкер, являющийся расчетным элементом соединения. Лицевую сторону пластины в зависимости от опасности коррозионного износа и ремонтопригодности можно не защищать или использовать только лакокрасочные покрытия. при этом в 2 раза уменьшаются расход цинка или алюминия трудозатраты на защиту, повышаются качество сварных и условия труда сваршиков. Протекание коррозии только с одной стороны пластины и возможность задержки ее начала при использовании лакокрасочного покрытия даже при нулевой ремонтопригодности соединений класса А позволяют существенно уменьшить реальную опасность коррозии. У многих узлов при этом снижается степень опасности .коррозионного износа, что в пел ом определяет широкую область применения рассматриваемого приема зашиты.

При одностадийной защите можно исключить коррозию на тыльной стороне детали, надежно защитив границу между лицевой поверхностью стальной пластины и бетоном, где обычно существуют неплотности, щели. С этой целью следует наносить эластичные, трещииостойкие, обладающие хорошей адгезией к стали и бетону долговечные покрытия. При одностадийном защите не имеют значения такие свойства покрытии, как сохранность в среде твердеющего бетона и при монтажной сварке, отсутствие отрицательного влияния на качество сварного шва. Это позволяет осуществлять антикоррозионную защиту на основе консистентных смазок, мастик, герметиков, трещиностонкпх лакокрасочных покрытий.

Изложенный подход можно применять также при реконструкции промздании. Необходимость в этом возникает в связи с отсутствием или разрушением покрытии или при изменении условий эксплуатации. Предлагаемый подход требует конкретных проработок, дополнительных исследований и проведения обследований. Его преимущества представляются достаточно значительными. По существу, речь идет о расчете антикоррозионной защиты стальных соединений, в явном виде учитывающем как коррозионные, так и механические характеристики конструкции. Использование расчетных методов остро ставит проблему назначения расчетной долговечности зданий и сооружений, исходного показателя, степень дифференциации которого в настоящее время нельзя считать удовлетворительной.