Пластификатор повышенной эффективности на основе СДБ

Пластификаторы повышенной эффективности (ППЭ), приготовляемые на основе СДБ, представляют собой отходы целлюлозно-бумажной промышленности.

Обычно добавку СДБ вводят в бетоны не более 0,25% массы цемента. Повышение количества добавки до 0,5—0,6% не рекомендуется, так как в этом случае в ней увеличивается содержание редуцирующих веществ, препятствующих схватыванию и твердению бетона, а также понижающих прочность бетона в проектные сроки. По требованиям ОСТ 8179-74 допускается содержание редуцирующих веществ в СДБ до 12%.

Для приготовления пластификатора повышенной эффективности на основе СДБ разработаны разные технологии. ЦНИИЭПсельстроем предложена модификация СДБ (формальдегидом; Харьковским ДСК-1 — модификация лигносульфонатов с помощью механохимических процессов (водный раствор СДБ перемешивается с добавкой каустиче- ческой соды); Оргтехстроем Калининградстроя — метод разделения дигносульфонатов от сопутствующих компонентов (способ Говарда) с последующим их переводом в натриевое основание.

Сырьем для производства ППЭ является СДБ с химическими реагентами — известью и содой (Na2C03); НИЛ ФХММ и ТП разработана технология с применением смесителей принудительного действия или шаровой мельницы при перемешивании водного раствора СДБ в смеси с цементом. Оптимальное время обработки смеси —180 мин. Лабораторией Оргтехстроя (Вильнюс) Минстроя ЛитССР предложена технология адсорбирования, сущность которой заключается в адсорбировании замедляющих твердение бетона смолистых редуцирующих веществ из водного раствора СДБ. Оно производится перемешиванием в обычной бетономешалке или растворомешалке 10%- ного водного раствора СДБ с двухкратной добавкой цемента по 50 кг на 1 м3 водного раствора, двухкратным 2-часовым перемешиванием и двухкратным 4-часовым отстоем, т. е. общим Циклом 2+4+2 + 4=12 ч.

Все предложенные ранее технологии приготовления ППЭ являются трудоемкими и малопроизводительными. Это препятствует внедрению в производство и Широкому применению весьма эффективной пластифицирующей добавки в бетоны.

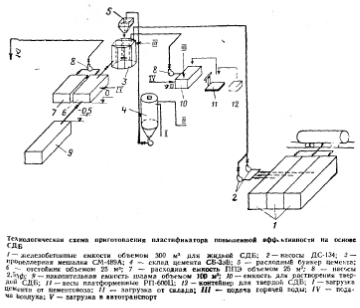

Нами была предложена, освоена и внедрена в производство более упрощенная высокопроизводительная технология приготовления ППЭ на основе СДБ путем адсорбирования 10%-ного водного раствора цементом.

Для приготовления ППЭ на строительстве применяли пропеллерную мешалку СМ-489А объемом 8 м3 Могилевского завода строительных машин.

Благодаря интенсивному перемешиванию при скорости вращения 160 об/мин и восьмигранной форме мешалки, дающей дополнительное барботирование раствора СДБ о ее стенки, резко возрос объем изготовляемых ППЭ. Время перемешивания водного раствора в пропеллерной мешалке сократилось в 8 раз, а время отстоя — в 2 раза по сравнению с рекомендованной Оргтехстроем (Вильнюс) технологией. Учитывая больший объем пропеллерной мешалки и меньшее время перемешивания, объем полученного пластификатора с однократной загрузкой адсорбента возрос более чем в 50 раз.

При цикле загрузки, перемешивания и выгрузки готового ППЭ 45 мин в смену можно приготовить 10 замесов, или 60 м3 ППЭ, в отдельно смонтиоо- ванных отстойниках. При среднем расходе ППЭ 20 л/м3 можно получить 3000 м3 бетона. На строительстве обавки СДБ с 0,15 до 0,6% призехо к снижению прочности бетона на п:гт- ландцементе завода Пунане-Кунда. С добавкой ППЭ его прочность значительно выше при О. К.=21 см.

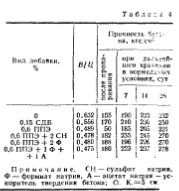

Приведенные в табл. 4 данные подтверждают, что при изготовлении железобетонных изделий с термообработкой добавку ППЭ можно применять только в комплексе с добавкой уск-тти- телей твердения бетона.

С начала применения ППЭ (с февраля 1981 г. по октябрь 1982 г.) на строительстве было приготовлено и уложено в монолитные конструкции 99 400 м3 бетона. Это позволило сократить расход цемента на 4570 т по сравнению с установленными ранее нормами расхода цемента.

Снижение расхода цемента по сравнению с ранее применяемыми составами с синтетической полимерной добавкой (СПД) показано в табл. 1. ППЭ применяется на строительстве без какого-либо ограничения при укладке бетона в зимних условиях с противоморозными добавками. При изготовлении железобетонных изделий с термообработкой применение ППЭ приводит к резкому снижению прочности бетона. Эту добавку можно применять только в комплексе с ускорителями твердения бетона.

В условиях нашего строитетьства применяются среднеалюминатные порт- ландцементы .марки М400 Пикалевского завода (Ленинградская обл.) и завода Пунане-Кунда (ЭССР), мытый гранитный щебень марки 1200, песок местного карьера с .1/1:р = 2,1—2,3 и содержанием пылевидно-глинистых частиц 0,3—1%.

Пластификатор каждого приготовленного замеса проверяется на содержание смолистых редуцирующих веществ с применением эбулностата. Содержание ре- дуцирующих веществ колеблется от 0,5 до 3% при допустимых 5—7% согласно рекомендации НИИЖБ. Содержание зольных остатков в ППЭ составляет 20—30% вместо допустимых 25—30%, а содержание сухих веществ — 11—15% вместо 10% (согласно рекомендации НИЛ ФХММ и ТП). Контроль качества приготовляемого ППЭ значительно точнее, проще и быстрее производить по допустимому содержанию редуцирующих веществ. На это обычно затрачивается всего лишь 20—30 мин, в то время как на определение зольных и сухих остатков требуется 4,5—5 ч.

Сравнительные результаты лабораторных испытаний бетонов с добавками СДБ и ППЭ, приготовленного по разным технологиям на портландцементе марки М400 Пикалевского завода, приведены в табл. 2.

Как видно из приведенных данных, рост прочности бетона с добавкой ППЭ при разном времени перемешивания практически одинаков. Оптимальным временем перемешивания в пропеллерной мешалке оказалось 0,5 ч. Это подтверждается и изменением содержания смолистых редуцирующих веществ: в исходной СДБ — 10,8%, в ППЭ, приготовленном в пропеллерной мешалке при перемешивании 0,5 ч. — 2,04%, при перемешивании 2,5 ч — 2,02 %.

Как видно Из табл. 3, расход воды на 1 м3 бетона на портландцементе Пикалевского завода при добавке ППЭ сократился на 50 л.

Этим объясняется значительный прирост прочности бетона. Увеличение при изготовлении ППЭ в отстойниках получаются отходы .в виде тестообразной смеси, состоящей из концентрированных смолистых редуцирующих веществ СДБ и пылевидного наполнителя (золы электрофильтров ТЭС, известняковой муки, цементной пыли, цемента). Они составляют 10—11% объема получаемого пластификатора.

Нами освоен и внедрен на заводе ЖБИ УПП способ использования этих отходов для обнажения фактурного слоя бетонных поверхностей и удаления с них цементной пленки.

Благодаря высокому содержанию концентрированных смолистых и редуцирующих веществ отходы ППЭ препятствуют схватыванию и твердению цемента в контакте с поверхностью свежеуложенного бетона.

При изготовлении изделий «лицом вниз» отходы можно наносить на днище опалубки набрызгом в виде с.метанообразной массы слоем 1—2 мм с помощью краскораспылителя или уширенного шпателя. После подсыхания нанесенного компонента укладывается фактурный слой бетона толщиной 15—20 мм состава 1:2:3 из цемента, песка, мраморной или гранитной крошки фракции 3—10 или 5—20 мм. На него укладывается обычный бетон до полного заполнения опалубки. Обнажение фактурного слоя струей воды производится после термообработки изделия и распалубки. При этом способе фактурный слой лицевых поверхностей изделий получается однородным, монолитным, прочным и долговечным. Технология его получения очень проста. Отходы ППЭ, являясь бесплатным высокоэффективным материалом, кроме водного разжижения, не требуют никаких затрат на приготовление.

Их рекомендуется применять при обработке бетонных и железобетонных поверхностен массивных, особенно гидротехнических, сооружений, где тщательное удаление цементной пленки необходимо. Это значительно сокращает трудозатраты по удалению цементной пленки по сравнению с пневматической насечкой поверхности, продувкой воздухом и промывкой водой. при этом обеспечиваются высокое качество обработки поверхности, лучшее сцепление бетона в рабочих швах между блоками и повышается их водонепроницаемость. Отходы ППЭ наносят на свежезабе- тонированные поверхности краскораспылителями слоем 1—2 мм. Удаляют отходы ППЭ с бетонных; поверхностей вместе с несхватившейся цементной пленкой струей воды давлением 1—2 атм на следующие сутки после их нанесения.

Отходы ППЭ можно широко использовать для приготовления шпаклевок и холодных битумных мастик.