Бесцементные жаростойкие бетоны на силикат-натриевых композиционных вяжущих

В Дагестанском политехническом институте в результате длительных и всесторонних исследований разработаны бесцементные жаростойкие бетона различных силикат-натриевых эмпозиционных вяжущих с применеяем в качестве заполнителей шамота, гипса; кварцита; корунда; хромомагзита (ГОСТ 20955—75); карборунда к-Т 2-114-71), цирконового концентра (ОСТ 48-82-74).

Силикат-натриевое вяжущее представляет собой композицию совместно молотой силикат-глыбы с частью основного огнеупорного материала, составляющего жаростойкий бетон, до удельной поверхности 2500—3000 см2/г.

Исследования посвящены разработке технологии жаростойких бетонов, изготовлению изделий и конструкций из них; а также опытно-промышленному внедрению этих бетонов в тепловых агрегатах металлур-. гпческого производства и промышленности строительных материалов.

В ходе исследований изучали основные физико-механическне, огнеупорные, термомеханические свойства этих бетонов при сушке и нагреве до рабочих температур. Главное внимание было уделено получению жаростойких бетонов с достаточно высокой монтажной прочностью (20—25 МПа), минимально возможным содержанием силикат-глыбы с целью повышения рабочей температуры бетонов.

При этом рассматривали возможности регулирования основных свойств бетонов благодаря установлению их зависимости от удельного содержания силикат-глыбы, гранулометрии огнеупорных заполнителей, характера поверхности и плотности их зерен, а также от параметров и режимов сушки изделий.

Влияние этих факторов неоднозначно. Важнейшие из них, при прочих равных условиях, — это удельный расход силикат-глыбы и плотность заполнителя.

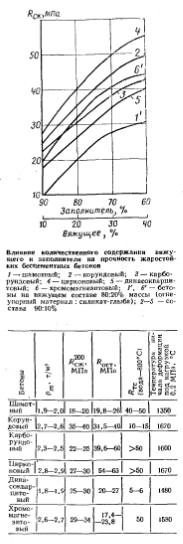

На рисунке приведены результаты исследования влияния количественного соотношения силикат-натриевого вяжущего и крупного заполнителя на прочность жаростойких бетонов после сушки при температуре 180—20(ГС. Из рисунка видно, что расход силикат- глыбы на 1 м3 жаростойкого бетона в зависимости от вида используемого заполнителя составляет 1—4% массы материала. Для корунда, карборунда, цирконового концентрата этот расход равен 1%; а для более пористых заполнителей (шамота; хромомагнезита и др.)— 2—4%.

Соотношение между тоикомолотым заполнителем и крупнозернистым колеблется в пределах 10:90—20:80%. При этом меньшее соотношение следует применять при использовании более плотных заполнителей.

Рациональный режим сушки изделий практически для всех видов бетонов следующий: температура 100—200°С, прямоток, продолжительность 8—<4 ч. Для более крупных изделий (объемом 0,5 м3) продолжитепьность сушки увеличивается до 18—24 ч.

Водопотребность бетонов при изготовлении изделий методом трамбования составляет 4—5%, а виброформования — 6—8%. При этом более низкие значения следует применять при использовании более плотных заполнителей.

Нагрев высушенных изделий до рабочей температуры рекомендуется производить со скоростью 250—350°С/ч в зависимости от коэффициента линейного термического расширения заполнителя.

Основные характеристики разработанных бесцементных жаростойких бетонов на силикат-натриевых композиционных вяжущих приведены в таблице. Анализируя таблицу, можно отметить высокую прочность бетонов после сушки и весьма высокую (до 60 МПа) после нагрева до температуры начала деформаций. Высокая термическая стойкость полученных бетонов, характерная практически для всех композиций на силикат-натриевых вяжущих, объясняется также отсутствием в их составе гидратных соединений и малокомпонентностью систем.

Приготовление бетонов и выпуск изделий и конструкций из них не требуют какого-либо нестандартного оборудования.

Технологический процесс производства бесцементных жаростойких бетонов и изготовления изделий и конструкций из них включает получение силикат-натриевого вяжущего, приготовление формовочной массы, формование изделий и тепловую обработку (сушку).

Получение силикат-натриевого композиционного вяжущего заключается в совместном помоле на шаровой мельнице силикат-глыбы и части основного огнеупорного материала до 5УД=2500... 3000 см2/г.

Приготовление формовочной массы рекомендуется осуществлять всухую в растворо- или бетоносмесителе принудительного действия в течение 2 — 4 мин.

Сухие смеси можно транспортировать к месту потребления, где нх необходимо увлажнять и перемешивать еще 3—4 мин.

Формование изделий можно осуществлять трамбованием или виброформованием с пригрузом при промышленной частоте 3000 кол/мин.

Опытно-промышленное внедрение бесцементных жаростойких бетонов

осуществлено на заводах, НПО ТулачермЯ и в тепловых агрегатах металлургических заводов, обслуживаемых трестом «Донбассдомнаремонт» Минчерметя УССР.

Футеровка пода обжиговых вагоне ток, выполненная из шамотного жаростойкого бетона на основе предложенного вяжущего, прошла длительные испытания на Хасавюртовской кирпичном заводе Материалоемкости вагонеток снизилась почти в 1,5 paJ за, увеличился срок службы футеровочного материала с 4 до 30 мес. Н» этом заводе построен экспериментальный цех по производству бесцементных жаростойких бетонных блоков длд Футеровки обжиговых вагонеток печей.

На металлургическом заводе им Ильича в г. Жданове были зафутерованые фурменные приборы, штуцеры горелок и горячего дутья, горелочна стена в нижней сварочной зоне нагревательной печи, стены нагревательны колодцев, холодильники шахты, купе доменных печей.

Длительная эксплуатация бесцементных бетонов показала и высокую стойкость и надежность в боте. Трест «Донбассдомнаремонт совместно с металлургическими заводами планируют увеличение объем внедрения этих бетонов.

С этой целью на Ждановском металлургическом заводе нм. Ильич вводится в строй опытная технологическая линия по получению изделий бесцементных жаростойких бетонов.

Выводы

Получены бесцементные жяростойкие бетоны различного назначении термомеханические свойства жоторы Определяются главным образом в и до; огнеупорного компонента и удельны содержанием силикат-глыбы.

Эффективность предложенных бе тонов определяется простотой технологии, возможностью использования сухих смесей, высокой термической стой костью, большим сроком службы эти бетонов, а также возможностью быстрого вывода на рабочий режим тепловых аппаратов.