Перспективы использования ПГПФ в технологии сборного железобетона

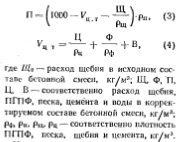

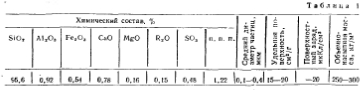

ХИСИ совместно с институтом ВНИПИЧерметэнсргоочистка и Харьковским ДСК № 1 в течение ряда лет проводят исследования, целью которых является определение эффективности применения ПГПФ для совершенствования технологии сборного железобетона на предприятиях КПД. Научной основой эффективного использования добавки послужили положения управляемого структурообразования [3]. Основные физико-химические свойства ПГПФ приведены в табл. 1 Известно, что увеличение удельной поверхности и количества вводимой активной минеральной добавки приводит к уменьшению удобоукладываемости и возрастанию структурной вязкости бетонной смеси. при использовании ПГПФ указанные негативные факторы приобретают особое значение. Удобоукладывае- мость бетонной смеси с добавкой ПГПФ может быть повышена за счет эффективных пластификаторов, а структурная вязкость уменьшена при корректировании состава бетонной смеси на основе следующих зависимостей, при использовании которых цемент с ПГПФ рассматривается как смешанное вяжущее:

Изучено изменение удобоукладываемостн бетонной смеси и прочности бетона после тепловой обработки в завнсимостн от содержания ПГПФ. В качестве пластификатора использовали добавку ХДСК-1 (ТУ 65-356-83 Минпромстроя СССР), полученную на основе порошкообразного концентрата Соликамского ЦБД. Оптимальное содержание ее в бетонной смеси в пересчете на технический лигносульфонат устанавливалось на основании зависимости, связывающей критическую концентрацию ассоциирования макромолекул лигиосульфонового комплекса в 0,8—1%-ном растворе едкого натра с показателем НГцТ с добавкой ПГПФ [4].

Бетонные смсси приготавливали из портландцемента марки 400 Балаклеевского цементно-шиферного комбината, кварцевого песка с МКр = 1,3, гранитного щебня фракции 5—20, ПГПФ Алмаз- нянского завода ферросплавов.

Тепловая обработка бетонных образцов осуществлялась по режиму (2+3+ +6+2) ч при температуре изотермического прогрева 85°С. Предел прочности при сжатии определялся через 4 ч после тепловой обработки. Результаты представлены на рис. 1.

Удобоукладываемость смеси не уменьшается, если содержание в иен ПГПФ не превышает 3—5% массы цемента для бетонов без пластификатора и 20...22% для бетонов с добавкой ХДСК=1. По мере увеличения содержания ПГПФ от 5 до 20% массы цемента в смеси с добавкой ХДСК-1 прочность тяжелого бетона после тепловой обработки пропорционально возрастает от 20 до 80% по сравнению с бетоном без добавки.

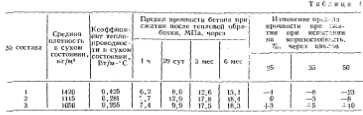

Одной из областей эффективного применения ПГПФ в производстве сборного железобетона является кассетная технология, характеризующаяся сравнительно высоким расходом цемента, энергоемкостью тепловой обработки, низкой оборачиваемостью кассетных установок. Исходя из этого изучено изменение предела прочности тяжелого бетона при сжатии в зависимости от расхода цемента и ПГПФ, температуры ц продолжительности изотермического прогрева.

При температуре изотермического прогрева 85С режим тепловой обработки бетона принимается (3+3+6+2i ч. при 60СС— (2+2+7+1) ч, при 50С — 11 — + 1.5+8+й) ч, при 40С— 10+ ] — 9+0) ч. Для сравнения характеристики изготавливали образны бетона марки М 250 без добавки.

При совместном применении в технологии добавок ПГПФ и ХДСК-1 обеспечивается решение одной ; з следующих технологических задач: период изотермического прогрева сокращается с 6 до 1 ч; температура изотермического прогрева уменьшается с 85 до 50 С, а расход цемента —до 35%.

Санитарно-токсикологические исследования не выявили негативных эффектов действия как добавки ПГПФ, так и бетонов с добавкой, в результате чего добавка допущена к применению в технологии сборного железобетона.