Потери воды из каналов и методы борьбы с ними; одежды (облицовки) каналов

Общая потеря воды из канала или его участка равна разности между расходом воды в начальной (головной) и концевой частях за вычетом расходов ответвлений от канала, а из всех каналов — разности между головным расходом и расходом, поступающим к потребителю.

Потери воды из канала происходят из-за просачивания или фильтрации воды через его дно и откосы; испарения с водной поверхности канала; утечек воды через различные сооружения и неизбежных непроизводительных потерь (особенно характерно для неавтоматизированных систем), связанных с водораспределением.

Первые два фактора присущи любому каналу; последний же зависит от индивидуальных особенностей канала, сооружений водораспределения и их оборудования, организации эксплуатации (в частности, применяемых систем управления и контроля). Испарение — фактор практически неуправляемый, а в аридной зоне оно играет положительную роль, смягчая климат.

Потери на фильтрацию зависят от ряда факторов, переменных во времени и трудно учитываемых: свойств грунтов ложа канала, форм и размеров поперечного сечения, пропускаемого расхода, мутности воды, степени зарастания водными растениями (камыш и др.), обсаженности деревьями и др.

Потери воды на фильтрацию из оросительных каналов достигают значительных размеров. Исследования, проведенные на крупных ирригационных системах СССР, Индии, Америки и других стран, показывают, что в среднем потери составляют примерно 50 %, то есть бесполезно теряется около половины забираемой из источника орошения воды.

Существует много методов борьбы с потерями: искусственная облицовка, кольматирование каналов, механическое уплотнение грунта его дна и откосов, рыхление и заглаживание (затирание) дна и откосов, экранирование с последующим погребением (скрытое экранирование) и др.

Наиболее эффективный метод борьбы с потерями — облицовка каналов, которая не только сокращает фильтрацию, но и позволяет уменьшить поперечное сечение канала при сохранении заданной пропускной способности и др.

Так как устройство облицовок (одежд) значительно удорожает строительство, необходимо обосновать их применение технико-экономическими расчетами.

В гидромелиоративной практике применяют различные типы облицовок: бетонные, железобетонные, асфальтобетонные, глинобетонные, из полимерных материалов и др. Роль облицовок выполняют и искусственные русла в виде лотков-каналов.

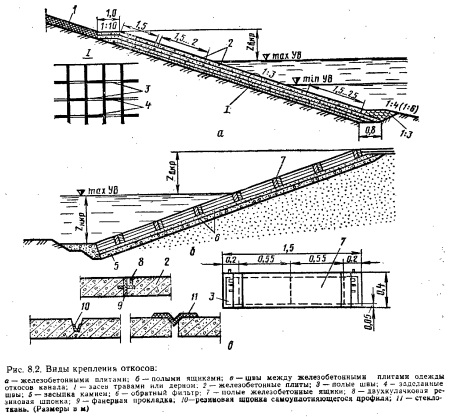

Иногда каналы облицовывают лишь частично. Так, при строительстве весьма крупных магистральных каналов, особенно судоходных, крепят лишь откосы. Границы крепления откосов определяют в зависимости от высоты наката и отката судовых волн (рис. 8.2, б).

Бетонные и железобетонные облицовки (рис. 8.2), Эти одежды получили наибольшее распространение; они эффективны в отношении борьбы с фильтрационными потерями воды и уменьшения потерь энергии вследствие малой шероховатости.

Толщину бетонной облицовки, ее тип, заложение откоса, марку бетона выбирают в соответствии с нормативами и на основании расчетов с учетом воздействий на облицовки. Бетонные облицовки устраивают на прочных и устойчивых (непросадочных) грунтах.

Бетонные облицовки толщиной 0,06...0,2 м (чаще 0,1...0,12 м) выполняют на месте с помощью бетоноукладчиков, но иногда и вручную. В зоне образования ледяного покрова облицовку утолщают на 50...75 %. Откосы и дно канала перед бетонированием планируют и покрывают слоем дренирующей подготовки толщиной 0,1 м из гравия, щебня или крупнозернистого песка. В грунтах, подверженных пучению, дренирующий слой подготовки увеличивают до 0,3...0,5 м.

Бетонирование откосов осуществляют с опалубкой (во избежание оплывания бетона) при заложении 2,5 м и без нее при m>2,5.

Железобетонные облицовки отли-, Чаются от монолитных бетонных наличием арматуры (армирование 0,2... 0,4 %), что позволяет делать их тоньше (в пределах 5...10 см). Такие облицовки особенно целесообразны на деформирующихся, малоустойчивых грунтах (например, лёссовых, пучинистых).

В практике широко применяют сборные облицовки из бетонных или железобетонных плит (в том числе предварительно напряженных), укладываемых на слой гравийной подготовки. Такие облицовки можно применять только на прямых участках канала. Основные преимущества сборных облицовок — высокое качество изготовления плит в заводских условиях, ускорение сроков строительства; основной недостаток—большое число швов, снижающих водонепроницаемость.

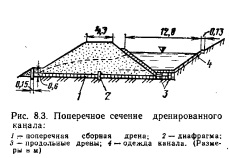

Бетонная (железобетонная) облицовка не должна испытывать давлений ни от самого грунта, ни от скапливающейся за ней и замерзающей зимой воды. Для этого заложение откоса бетонируемого канала должно соответствовать углу естественного откоса грунта, подстилающего облицовку, а из-под облицовки необходимо обеспечить отвод воды (устроить дренаж) в ближайшие понижения рельефа. Дренаж состоит из пористого слоя подготовки, поперечных и продольных дрен (рис. 8.3), а также выпусков из гончарных или других труб, снабженных клапанами или крышками. Предусматривается устройство деформационных швов, допускающих перемещение облицовки при колебаниях температуры.

Особенно быстро швы и сама облицовка разрушаются в зоне переменного уровня и в надводной части.

Расстояние между швами зависит от параметров каналов, технологии строительства, толщины облицовки, подстилающих грунтов, температурного режима. Обычно его принимают в пределах 4...5 м при толщине облицовки 5...8 см. На криволинейных в плане участках каналов (особенно с малыми радиусами) расстояние между швами уменьшают. На малых каналах его принимают равным 2 м, а на пучинистых грунтах еще меньше. При машинном бетонировании это расстояние определяется шириной хода механизма и составляет 3...9 м и больше.

Основные типы швов в бетонных и железобетонных облицовках показаны на рисунке 8.2, в. Заполняют швы просмоленной пенькой, битумом, асфальто-вяжущими материалами, резиной и др. В последнее время в качестве уплотнителей используют синтетические материалы на основе тиоколов (поли- сульфидные каучуки), силиконов (кремнеорганических соединений), а также полимерные материалы на основе полиизобутиленов, бутилкаучуков и эпоксидных смол. В монолитных облицовках широко применяют двухкулачковую и самоуплотняющегося профиля резину; последняя не препятствует механизации укладки, и ее легко заменить при эксплуатации.

Асфальтобетонные облицовки. Для облицовки каналов можно использовать асфальтовый раствор и асфальтобетон. Асфальтовый раствор представляет собой смесь битума с тонко- измельченным асфальтовым известняком или доломитом (асфальтовым порошком) и песка, часто в соотношении 1 : 1.

Асфальтобетон состоит из асфальто-вяжущего вещества, песка, щебня и гравия. Для облицовок каналов нередко рекомендуется состав 1:1:2 (асфальто-вяжущее вещество : песок : гравий).

Асфальтобетон обладает следующими достоинствами: практически водонепроницаем, солеупорен, эластичен, морозоустойчив и химически инертен; позволяет выполнять облицовку канала в любое время года при высокой производительности; не требует специального ухода и надзора непосредственно после укладки; позволяет употреблять в дело разрушенную облицовку, что сокращает расходы на ремонт канала; дает возможность отказаться от швов, что особенно важно при устройстве облицовок на деформируемых грунтах (на сильнодеформиру- емых грунтах асфальтобетон армируют металлической сеткой). Стоимость асфальтобетона на 30...40 % ниже стоимости бетона.

Толщину облицовки принимают в пределах 2...2,5 см для асфальтового и 4...6 см (как максимум 8 см) для асфальтобетонного покрытия. Облицовки могут быть однослойными и многослойными (приведенные толщины относятся к однослойным). Заложение откосов такое же, как при бетонных одеждах, но лучше не менее 1 : 1,5, что исключит оплывание откосов. Коэффициент шероховатости такой же, как у хороших бетонных и железобетонных облицовок 0,0134... 0,0143.

Асфальтобетонные покрытия имеют и некоторые недостатки; малая сопротивляемость пробивной способности растений (камыш, верблюжья колючка и др.); способность сильного сцепления битума с наносами, осевшими на облицовке и образующими при высыхании прочную корку, растрескивание, приводящее к разрушению поверхности облицовки, повышению коэффициента шероховатости; при попадании горячей массы на влажное дно и откосы канала (при укладке облицовки) она вызывает сильное испарение, при котором может произойти механический разрыв облицовки, пары воды задерживаются в массе асфальтобетона и нарушают его схватывание.

Для защиты асфальтовой одежды от повреждений растениями предусматривают обработку грунта гербицидами.

Облицовки из полимерных материалов. Противофильтрационные покрытия из полимерных материалов получают все большее распространение благодаря их малой водопроницаемости. Чтобы исключить порыв пленки, перед ее укладкой проводят обработку основания гербицидами, равномерное уплотнение и выравнивание его. Уложенную пленку покрывают защитным слоем грунта или бетона (первое более распространено из-за меньшей стоимости). Грунтовая защита может быть обеспечена при заложении откосов канала (чаши водохранилища) 2,5. Исследования показали, что срок службы стабилизированных пленок в средней полосе страны доходит до 40 лет и более, а в южных районах до 25...30 лет и более. Экраны из полимерной пленки имеют многие оросительные каналы Средней Азии, Казахстана, Украины и др.

Другие типы облицовок и противо- фильтрационной защиты. В тех случаях, когда не стоит остро вопрос о потерях, имеются местные материалы, но крайне необходима защита канала от размыва или волнового воздействия (судоходные каналы), применяют крепление из камня (отмостка, отсыпка) или естественной гравийной смеси. Каменное крепление хорошо воспринимает температурные и осадочные деформации, но при укладке на суффозионные грунты требует подготовки в виде обратного фильтра. Камни можно укладывать самостоятельно или в ящиках из железобетона, металлических сеток и др.

Для уменьшения фильтрации из каналов применяют грунтоцементные облицовки, торкрет-бетон, оглеение, битумизацию, бетонитовые растворы, искусственный кольматаж, механическое уплотнение, грунтовые экраны и др.