Омоноличивание швов с помощью цементации

Омоноличивание тонких межстолбчатых (для гравитационных плотин) и межсекционных (для арочных) швов осуществляют путем цементации этих швов. Как следует из предыдущего, бетон в сооружении в процессе эксплуатации принимает температуру, близкую к среднегодовой. Поэтому цементацию швов во избежание будущего дополнительного раскрытия в принципе необходимо проводить именно при температурах, близких к среднегодовой или ниже, когда дальнейшие температурные деформации в столбах уже не будут иметь места.

Омоноличивание выполняют до принятия напора омоноличиваемой части сооружения. Обычно в качестве расчетной температуры омоноличивания сооружения принимают среднемноголетнюю температуру бетонной кладки в районе расположения швов.

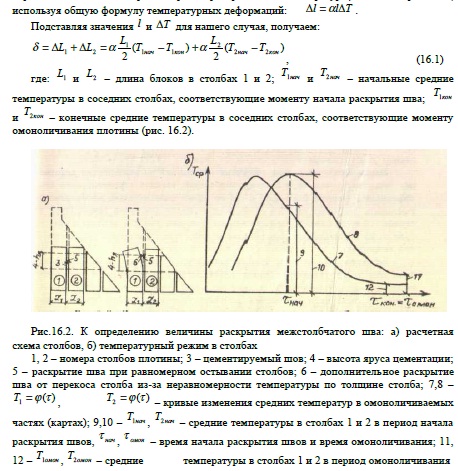

Качество цементации в значительной степени зависит от величины раскрытия шва. Максимальное раскрытие швов от равномерных температурных деформаций (без учета перекосов столбов от неравномерного распределения температуры) можно определить, используя общую формулу температурных деформаций: = alDT .

За момент начала раскрытия шва следует принимать момент достижения максимальной температуры экзотермии во втором столбе, укладываемом с отставанием по времени от первого.

Фактически по данным натурных наблюдений на ряде плотин деформации несколько меньше, и поэтому необходимо вводить корректирующий коэффициент, равный 0,25-0,5. В то же время дополнительно необходимо учитывать перекос столбов от неравномерности изменения температуры в столбе (блоке) как в горизонтальном сечении, так и в вертикальном (рис. 16.2). Дополнительное раскрытие швов может достигать существенной величины.

Желательно, чтобы средняя температура в омоноличиваемых столбах была как можно ближе к среднегодовой эксплуатационной, т.е. для массивных сооружений близкой к среднегодовой температуре воздуха. Однако из-за сложности охлаждения до такой температуры часто температуру назначают несколько выше, если выполняется условие, при котором температурные напряжения от последующего дополнительного остывания бетона после цементации не превышают напряжений по плоскости шва от гидростатического давления и было исключено дополнительное раскрытие зацементированных швов. Исходя из этого температура омониличивания швов остается в пределах 5-10°С. Например, температура ононоличивания на плотинах Братской и Красноярской ГЭС 5-8°С, Ланджанурской - 13°С, Ингурской - 14°С, Саяно-Шушенской - 2-7°С.

Поскольку омоноличивание таких швов осуществляют нагнетанием в шов цементационного раствора, то качественная цементация зависит и от величины раскрытия и от проникающей способности растворов. Как показывают экспериментальные исследования, полное заполнение шва обычным цементным раствором без добавок возможно при раскрытиях швов более 0,5 мм. При меньших раскрытиях для полного заполнения шва необходимо применять специальные растворы с пластифицирующими добавками или даже суперпластификаторами.

Среднее раскрытие швов на строительстве Красноярской ГЭС составило 1-1,5 мм.; на Саяно-шушенской 1,5—3,0 мм.

Раскрытие швов зависит от температурного режима блоков, а, следовательно, от сезона укладки. Поскольку разогрев бетонных блоков, укладываемых в летний период, больше, чем блоков, укладываемых в зимний период, то и соответственно раскрытие летних швов больше, чем зимних, и их легче цементировать.

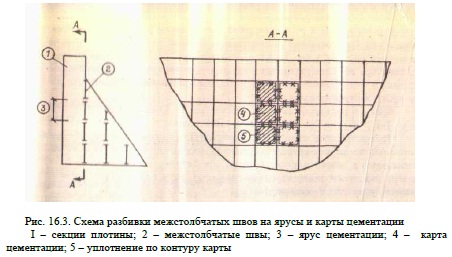

Нагнетание цементного раствора в шов осуществляется через специальную систему труб с выпусками, закладываемыми в бетон при бетонировании плотины. Выпуски должны располагаться равномерно, чтобы обеспечить подачу раствора во все части шва. Для обеспечения равномерного заполнения шва и возможности создания давления при нагнетании раствора омоноличиваемые швы делят на отдельные участки на так называемые карты цементации. Карты цементации, находящиеся на одном уровне по всей длине плотины, образуют ярус цементации (рис.16.З).

По контуру каждой карты устанавливают шпонки - уплотнения. Шпонки выполняют из различных материалов: металлических листов, синтетических материалов, резины, дерева.

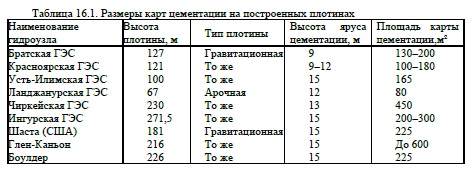

Длина карты цементации обычно равна ширине секции. Высоту карты выбирают из условия отсутствия растягивающих напряжений в столбах от давления раствора при нагнетании более 0,1 МПа. По опыту высота ярусе колеблется в пределах 8-20 м., площадь карты 80-600 м2 (табл. 16.1).

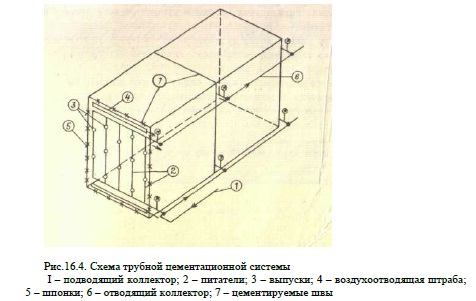

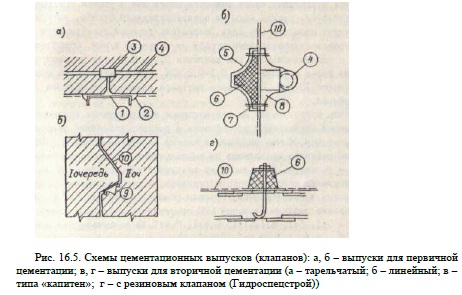

Все карты оборудуются трубной цементационной системой с выпусками для подачи цементного раствора. Система включает подводящий и отводящий коллекторы, систему разводящих труб - питателей, цементационные выпуски и воздухоотводящую трубу (рис. 16.4). Число выпусков определяется из расчета 3-6 кв. м на один выпуск. Применяют различные конструкции выпусков (рис. 16.5, а, б, в). Наибольшее применение при цементации швов получили точечные тарельчатые выпуски однократного действия.

Возможно и совмещение первичной и вторичной систем цементации, но это не всегда возможно, так как первичная цементация производится при значительных раскрытиях швов с применением густых растворов, которые могут засорить трубы и клапаны.

Технология цементации. Перед проведением инъекции производят промывку системы, водонасыщение бетона со стороны шва и гидравлическое опробование. Промывку трубной цементационной системы осуществляют через отводящий коллектор сверху вниз. Воздухоотводящую трубку промывают нагнетанием воды через подводящий коллектор. Промывку ведут до полного осветления вытекающей из трубы воды. При гидравлическом опробовании определяют общее водопоглощение шва и утечки при разных режимах движения, расход воды из воздухоотводящей штрабы, который характеризует проходимость шва.

Показатель хорошей проходимости шва - расход через воздухоотводящую штрабу не менее 30 л/мин. Опробование начинают с нагнетания воды при давлении 0,5 - 0,7 от допустимого, увеличивая далее ступенями по 0,1 - 0,2 МПа. Продолжительность опробования не менее 30 мин. Нагнетание раствора начинают не позднее 12 ч после промывки.

Раствор приготовляют на стационарных и передвижных установках. Для повышения проникающей способности в раствор добавляют пластификаторы. Цементацию обычно начинают с жидких растворов при В/Ц = 5:1. Циркуляцию раствора продолжают до выравнивания плотности нагнетаемого раствора и раствора, выходящего из воздухоотвода, после чего переходят на следующую ступень густоты раствора, и так постепенно сгущают его до конечной консистенции, которая обычно составляет 1:0,6. При омоноличивании плотины Братской ГЭС применялись следующие консистенции: В/Ц = 5:1, 3:1, 2:1, 1:1, 0,8:1, 0,6:1. На строительстве Красноярской ГЭС - 5:1, 1:1, 0,8:1, 0,6:1. Нагнетают раствор до достижения отказа или конечной консистенции. За отказ принимают момент, когда расход раствора не превышает 1 л/мин. В этот период обычно прекращается выход раствора через воздухоотводящую трубу. Далее производят еще сгущение раствора и опробование его в течение 10-15 мин.

Очередность омоноличивания швов по профилю плотины определяют по принципу от низового столба - к верховому и снизу вверх. Инъекция может осуществляться как раздельно по каждой карте, так и по групповой схеме. Более качественная цементация имеет место при раздельной схеме. Недостатки групповой - в наличии разных раскрытий швов, что требует разной технологии (давлений) и составов растворов.

Цементационное оборудование обычно размещают в дренажных и инспекционных галереях плотин или в специальных галереях. Растворные узлы располагают в галереях через 150 - 200 м по длине плотины, а при облегченных плотинах - в полостях.

В процессе цементации необходимо строго соблюдать технологический режим, следить за допустимыми давлениями. Для этого швы снабжают соответствующей контрольно-измерительной аппаратурой (КИА) в виде щелемеров, тензометров и др.

Для улучшения условий проходимости шва и соответственно качества цементации предусматривают предварительное дополнительное его раскрытие до допустимых размеров путем повышения давления при цементации.

Работы по омоноличиванию очень трудоемки и продолжительны по времени. Например, трудозатраты на плотине Красноярской ГЭС составили 0,4 чел/дня на 1 м2 при общей площади 280000 м2, что требовало около трех лет при численности бригады 100 человек.

Контроль качества омоноличивания. Основным показателем качества омоноличивания является соответствие напряженного состояния тела плотины расчетным проектным предпосылкам. Однако прямая проверка этого критерия возможна только после наполнения водохранилища. Поэтому для оценки качества применяют косвенные методы, заключающиеся в контроле выдерживания всех технологических требований на всех этапах цементации, особенно температурного режима в омоноличиваемых столбах и блоках и проходимости системы при конкретных раскрытиях шва.

В период цементации особенно важен контроль за расходом и плотностью раствора, подаваемого в шов, и раствора, выходящего из воздухоотводной трубы. По замеренным значениям плотности определяют водоцементное отношение характеризуют общей массой израсходованного цемента на 1 м2 площади шва. По опыту этот расход составляет в среднем 5-10 кг/м2 (Братская плотина - 7,7-7,8 кг/м2, Гранд- Диксан 5,7-10,8 кг/м2).

Для конечного контроля качества проходят контрольные скважины, подсекающие зацементированные швы в различных зонах с отбором и испытанием кернов. В результате определяют сплошность цементации, прочность контакта и водопроницаемость.