ПЛОСКОГУБЦЫ И ПАССАТИЖИ

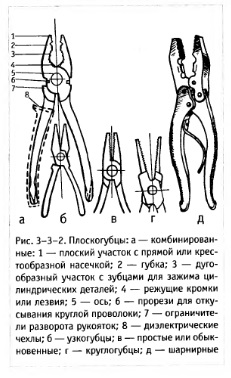

Имеется несколько разновидностей плоскогубцев (рис. 3-3-2). Комбинированные плоскогубцы выпускают длиной 125, 160, 180, 200 мм (ГОСТ 5547-86Е) (рис. 3-3-2а). Наименьшие диаметры зажимаемых изделий соответственно равны 4, 5, 6, 7 мм. Универсальные электромонтажные плоскогубцы отличаются от комбинированных тем, что на их рукоятки натянуты эластичные нетокопроводящие чехлы. Имеются простые (обыкновенные) плоскогубцы (рис. 3-3-2в), круглогубцы (овалогубцы) (рис. 3-3-2г), плоскогубцы с изогнутыми или удлиненными губками, в которых отсутствуют прорези и лезвия для откусывания и часто дугообразные части для зажима цилиндрических деталей. Они удобны для проникновения в узкие пространства механизмов. Их длина 125, 150, 175, 200 мм.

В прошлом выпускались шарнирные параллельные плоскогубцы (рис. 3-3-2д), которые отличаются от остальных тем, что каждая губка шарнирно соединена с ручкой. Существуют еще отдельные шарниры между рукоятками, которые штампуются из листовой стали в виде желоба. Рабочие плоскости губок остаются параллельными между собой при любом разъеме ручек. Это позволяет захватывать мелкие детали в узких местах.

Для сантехнических и любых других работ, связанных с необходимостью захвата стержней, трубок, гаек, муфт и т. п., особенно важны пассатижи.

Современные пассатижи (ГОСТ 17 438-72) длиной 160 мм могут зажимать цилиндрические детали с минимальными диаметрами 3—6 мм, а при длине 200 мм — 4—10 мм.

В комплекты автоинструмента входят пассатижи с переставным шарниром. Они имеют овальные губки и зев с зубцами. Благодаря переставному шарниру зев может захватывать мелкие детали и более крупные с диаметром до 25 мм при длине пассатижей всего 160 мм.

Любые плоскогубцы можно усовершенствовать. Для этого на концах рукояток напильником или на наждаке проточите лезвие отвертки и дырокол. Из простых плоскогубцев этим же способом получаютузкогубцы и круглогубцы. На простых плоскогубцах отсутствуют прорези для перекусывания проволоки. Их легко сделать. Для этого, разведя губки примерно на 15 мм, зажимают их в тисках и ножовкой прорезают канавки на глубину 2—2,5 мм при той же ширине. Предварительно для ориентировки просмотрите, как выполнены прорези на комбинированных плоскогубцах. Все плоскогубцы имеют ограниченное раскрытие губок, определенную максимальную величину зева. Для расширения зева подточите ограничители поворота рукояток, чтобы расстояние между ограничителями увеличилось. В некоторых конструкциях это легко осуществить без разборки плоскогубцев, в других приходится высверливать ось или вытачивать новую.

При частом пользовании плоскогубцами зазоры между трущимися поверхностями у оси настолько увеличиваются, что рукоятки разбалтываются. Для временного устранения люфта необходимо расклепать торцы оси. Для более качественного ремонта высверлите ось, разверните отверстие, выточите новую ось. Для сохранения твердости режущих кромок рекомендуется откусывать проволоку из цветных металлов и тонкую мягкую стальную. Мягкой считается стальная проволока, которая не пружинит и легко сохраняет изгиб. Вытягивать гвозди кромками, перекусывать их — нельзя. Наждачным камнем вы можете подправить кромки, придать им большую остроту, убрать забоины, но не более того. Насечку и шлицы на зажимных поверхностях губок при их сми- нании попытайтесь восстановить, пропилив их ножовкой. Твердость ножовочного полотна часто оказывается выше.

Что следует предпринять, когда нужно открутить, например, пластмассовые накидные гайки гибкой подводки, ведущей к смывному бачку, а у вас нет пассатижей? Воспользуйтесь трубным ключом или, в крайнем случае, клещами для колки орехов.

Реально и самому смастерить пассатижи и другие виды плоскогубцев. Важно найти подходящую заготовку. Лучше всего ее отковать в кузнице. Хуже, если придется оперировать ножовкой и дрелью. В любом случае желательно иметь образец, по которому размечают заготовку с допуском на обработку 1—2 мм.

На заводах простые или обыкновенные плоскогубцы изготавливают из сталей марки не ниже стали 45, ось — из стали марки не ниже стали 20. Их губки имеют прямоугольное сечение и форму усеченной пирамиды. Соприкасающиеся поверхности губок имеют насечку, препятствующую соскальзыванию захватываемых деталей, с шагом от 1 до 1,5 мм. Рукоятки плавно изогнуты и оттянуты от середины к концу. Толщина одинакова по всей длине. Закалка зажимных поверхностей губок — до твердости 42—50 HRC,T. е. несколько меньшей, чем твердость напильника. Практически такой твердости достигают нагревом обеих губок одновременно до светло-красного цвета (850—900°С) и вертикальным опусканием в воду. При резком потемнении губок плоскогубцы переносят в консервную банку, предположим, с отработанным автомаслом и прикрывают крышкой, чтобы не было вспышки пламени.

Пассатижи и комбинированные плоскогубцы выпускаются из углеродистых инструментальных сталей У7 и У8. Закалку проводят нагревом губок до вишнево-красного цвета (760— 800°С). Затем их вертикально опускают в воду, быстро вынимают и переносят в масляную ванну для отпуска при светло-желтом цвете (220°С). При этом достигается твердость 52—60 HRc.

В заводских условиях осуществляют закалку только зажимных поверхностей губок и их режущих кромок.

Качественно изготовленные плоскогубцы должны удовлетворять следующим требованиям: допустимый зазор между сжатыми губками должен быть не более 1 мм; соединение рукояток у оси — плотное без перекосов; рукоятки — гладкие, с притупленными кромками и плавными изгибами; зазор между режущими кромками губок комбинированных плоскогубцев — не более 1 мм.

Волков В. А., Сантехника: как все устроено и как все починить: справочник. — М.: Астрель : ACT, 2006