ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ЭНЕРГОЕМКОСТИ СЪЕМНИКОВ ХЛОПКА

Улучшению показателей качества работы отечественных хлопкоуборочных машин (ХУМ) способствует оснащению их модернизированными съёмниками хлопка повышенной надежности с наклонно расположенными щеточными планками[1]. Изменением вертикального расположения щеточной планки в наклонную без особых конструктивных изменений и затрат можно добиться уменьшения суммарного момента сопротивления съемника, т.е. его энергоемкости, снижение ударного воздействия щеток о шпиндели и интенсивности износа щеток и разрушения пучков. Снижение ударных взаимодействий способствует уменьшению разрывов волокон хлопка в процессе съема их со шпинделей, улучшению текстильных качеств убираемого сырца. Для экспериментальной проверки выше указанных предположений были проведены стендовые исследования экспериментальных модернизированных конструкции щеточных съемников.

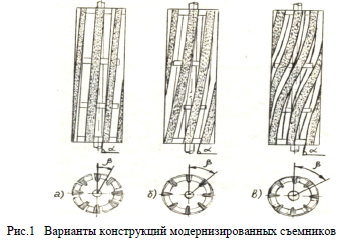

Исследования проведены на конструкциях модернизированных съемников в трех вариантах:

Используя обе секции стенда, одновременно испытали все три варианта модернизированных съемников с различными шпинделями (нарезной, составной), что позволило значительно ускорить исследования.

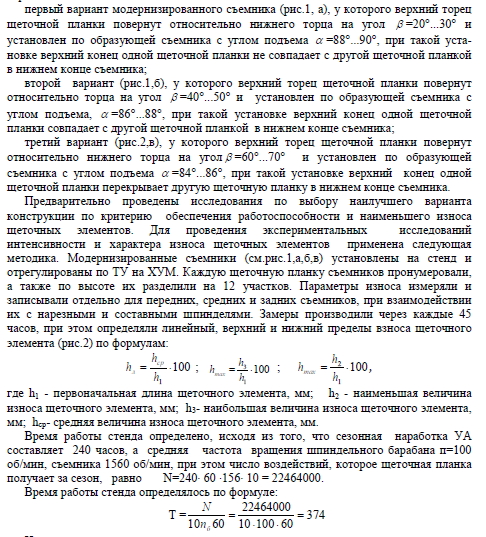

Результаты замеров линейного износа щеточных элементов модернизированных съемников при взаимодействии с нарезными шпинделями показали, что линейный износ щеточных элементов экспериментальных съемников при взаимодействии с составными шпинделями после 45 ч работы стенда составил для первого варианта - 1,3 мм, для второго варианта - 1 мм и для третьего варианта - 1,3 мм. То есть щеточные элементы модернизированных съемников при взаимодействии с составными шпинделями изнашивались более интенсивно и к концу испытаний величины износа составили для первого варианта - 4,9 мм, для второго варианта - 2,3 мм и для третьего варианта - 5,8 мм.

Сравнивая характер и величины износа щеточных элементов модернизированных съемников при работе с нарезными и составными шпинделями можно выделить следующее. При работе съемников с нарезными шпинделями происходит более равномерный линейный износ щеточных элементов. Из трех вариантов конструкций модернизированных съемников минимально изнашивается второй вариант. При взаимодействии щеточных элементов с составными шпинделями происходит более интенсивный их износ, это обусловлено тем, что витой элемент имеет смещение относительно своего стержня, а при реверсивном вращении шпинделя витой элемент деформируется. Несмотря на это, второй вариант модернизированного съемника имеет минимальный износ щеточных элементов. Исходя из вышеизложенных, для дальнейших исследований модернизированных съемников, в т.ч. и их энергоемкости выбран второй вариант (см.рис.1,б).

Известно, что основными элементами серийного съемника являются верхние и нижние опоры, вал, сепараторы, кустоотбойники, щеточные планки и приводная шестерня. Валы съемников испытывают переменные динамические нагрузки, которые обусловлены рядом факторов, в частности погрешностями изготовления, неравномерностью съема и сброса хлопка. Во время работы ХУМ масса съемника меняется как по длине, так и по радиусу расположения опорных элементов вала, что обуславливается неравномерностью снимаемой массы хлопка со шпинделей каждой щетки. Неравномерный износ щеточного элемента по высоте щеточной планки дополнительно вызывает изменения центров масс деталей относительно геометрической оси вращения. Обусловленный указанными причинами дисбаланс и технологические нагрузки приводят к тому, что вал и опоры съемника испытывают динамические нагрузки, меняющегося за период его эксплуатации[2]. Перечисленные нагрузки через вал съемника воспринимаются его опорами и являются причинами поломок вала и верхнего корпуса подшипника [2,3].

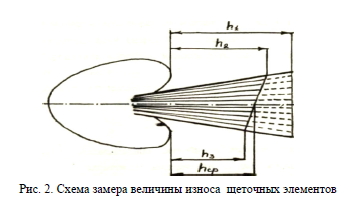

Для экспериментальных исследований крутящих моментов на валах серийного и модернизированного съемников использован тензометрический лабораторный стенд. На валах исследуемых съемников, ниже верхней опоры проточены шейки диаметром 18 мм и наклеены тензорезисторы с базой 10 мм и сопротивлением 100 Ом. Выходы тензодатчиков соединены с десятиканальным светолучевым осциллографом Н-700 через полупроводниковый усилитель «Т0ПАЗ-3». При проведении опытов щеточные элементы съемников устанавливали с заглублением в шпиндель 1...1,5 мм. Опыты проводили с пятикратной повторностью. На рис.3 показан фрагмент осциллограммы крутящих моментов на валах серийного и модернизированного съемников. Расшифровку осциллограмм выполняли с использованием тарировочных графиков измерением максимальных и минимальных значений крутящих моментов кривых МС (серийный съемник) и ММ (модернизированный съемник). За искомые значения крутящих моментов вала съемников принимали их средние значения, определенные в результате обработки осциллограмм. Оценку точности определения усредненных максимальных значений крутящих моментов вала съемника производили по известным методикам [4].

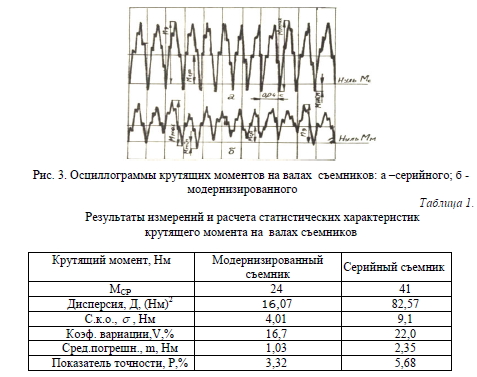

Результаты измерений и расчета статистических характеристик крутящего момента на валах съемников

Ниже в табл. 1 приведены результаты измерений и расчета статистических характеристик крутящих моментов на валах серийного и модернизированного съемников.

Сравнивая данные таблицы установили, что средний максимальный крутящий момент на валу модернизированного съемника снижается в 1,7 раза. При этом коэффициент вариации равен 22% для серийного и 16,7% для модернизированного съемника. Показатель точности опыта менее 6% для обоих вариантов, что удовлетворяет требованиям точности обработки материалов экспериментальных исследований сельскохозяйственных машин.

По результатам обработки осциллограмм опытов получены также данные по изменчивости величин крутящего момента за время одного оборота съемника. Их анализ показал, что пиковые значения крутящего момента на валу модернизированного съемника находится в пределах от -5 до 39 Нм, серийного -10 до 69 Нм, при этом частота изменчивости направлений крутящего момента за время полного оборота съемника составляет 4 и 7, соответственно.