ЭНЕРГОСБЕРЕГАЮЩАЯ ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ ПРОЦЕССОВ НАГРЕВАНИЯ НЕФТЕГАЗОКОНДЕНСАТНОГО СЫРЬЯ И КОНДЕНСАЦИИ УГЛЕВОДОРОДНЫХ ПАРОВ

Нефтеперерабатывающие предприятия являются крупнейшими потребителями тепловой и электрической энергии. Поэтому, многие действующие крупнотоннажные технологические установки НПЗ, к которым относится установка первичной переработки нефти, из-за роста тарифов на энергоресурсы не всегда отвечают современным требованиям по эффективному использованию тепловой энергии. Кроме этого, многие технологические процессы переработки углеводородного сырья являются еще несовершенными. Это обстоятельство указывает на необходимость изыскания путей повышения эффективности нефтеперегонных установок за счет сокращения энергетических расходов, увеличения доли использования вторичных энергоресурсов, максимального использования рекуперации теплоты и оптимизации технологического режима оборудования.

Как известно, установка первичной перегонки нефти (АВТ) имеет в своем составе ректификационную и отгонные колонны, а также целую систему теплообменного оборудования - кожухотрубчатые теплообменники, испарители, конденсаторы, трубчатые печи, аппараты воздушного охлаждения и водяные холодильники. Эти аппараты характеризуются большими расходами тепла, охлаждающей воды и электроэнергии, обладают недостаточно высокой эффективностью теплопередачи, а также имеют большие габаритные размеры и массу [1,2].

По существующей технологии производства при первичной перегонке углеводородного сырья (нефти, газового конденсата и их смесей) в качестве теплоносителя используется перегретый водяной пар, вводимый в кубовые части ректификационных и отгонных колонн. При конденсации водяного пара, насыщенного углеводородными парами в ходе процесса, образуется «загрязненный» конденсат, который в дальнейшем следует отделить от топливных фракций и очистить. Кроме этого, находящийся в составе паров углеводородных фракций водяной пар создает неоднородную парожидкостную смесь, что ухудшает условия конденсации, препятствует интенсивному протеканию тепло- и массообменных процессов и снижает технологическую эффективность оборудования. Конденсат водяного пара также усиливает коррозию рабочих поверхностей оборудования и трубопроводов, а для снижения скорости коррозии требуется применение ингибиторов коррозии. По этим причинам в технологическом плане целесообразно резкое сокращение расхода водяного пара на процесс перегонки нефти или же проведение данного процесса без его участия.

Вышеприведенные негативные явления можно устранить, используя альтернативный (взамен водяного пара) теплоноситель - пары нефтяных фракций, выходящие из ректификационной колонны. Основное преимущество углеводородного теплоносителя заключено в его теплофизическом свойстве - теплоте конденсации (250350 кДж/кг), что в среднем в 7-8 раза меньше теплоты конденсации водяного пара [3].

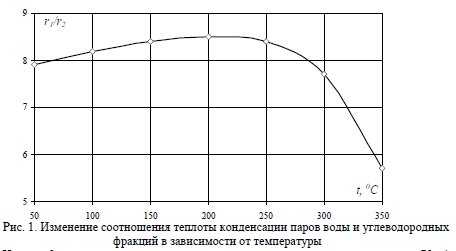

Соотношение теплоты конденсации паров воды и углеводородов показывает насколько можно интенсифицировать процесс теплопередачи без дополнительных расходов.

Известно, что продукты, полученные на установке АВТ, выводятся из ректификационной колонны при температурах от 100 до 400 оС. С учетом этого, произведены расчеты теплоты конденсации паров легких фракций, выкипающих до 350 С и на этой основе построена кривая изменения соотношения теплоты конденсации паров воды r1 и углеводородных фракций r2 в зависимости от температуры t (рис.1).

Как видно из графика, с увеличением температуры до 200 оС соотношение теплоты конденсации паров r1/r2 увеличивается почти прямолинейно и при 200 оС оно имеет максимальное значение 8,5. В дальнейшем, с повышением температуры процесса величина r1/r2 резко снижается по параболическому закону. Это означает, что применение эффекта теплоты конденсации может быть более существенным при строго определенном интервале температуры (100-280 оС). На основе этого можно сделать вывод о возможности эффективного использования углеводородных паров фракций, выходящих из ректификационной колонны, в определенных технологических операциях первичной перегонки углеводородного сырья.

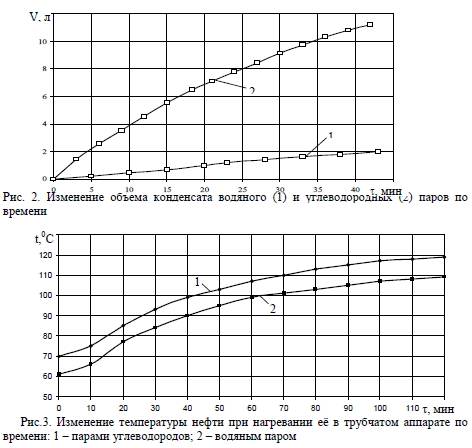

Расход водяного пара на процесс первичной перегонки нефтегазоконденсатной смеси составляет от 2,0 до 6,5 %, в зависимости от количества поступающего в ректификационную колонну сырья [2]. Отсутствие водяного пара в составе углеводородных паров даёт возможность освободить такую же часть технологического пространства аппаратов, которая ранее занималась ими и неконденсирующимися газами. Дополнительное увеличение рабочего объема и обеспечение однородности по составу образованной паровой фазы способствует улучшению условий конденсации, интенсификации проводимых тепло- и массообменных процессов и повысит производительность аппаратов. Проведенные нами опыты по изучению конденсации паров газового конденсата, предварительно отделенного от воды, подтвердили правоту этого аргумента паром. Повышенный объём конденсата углеводородного теплоносителя можно объяснить тем, что теплота конденсации углеводородных паров значительно меньше теплоты конденсации водяного пара. Это привело к увеличению производительности стендовой установки более в 5 раза. Анализ полученных результатов показывает, что при использовании углеводородных паров, степень интенсификации теплообмена при конденсации (50-350 оС) составляет в среднем 7,8 раз [4,5].

Изучение процесса нагревания нефти парами углеводородов и воды в опытном трубчатом теплообменнике при давлениях от 40 до 300 кПа показало, что температура нефти на выходе из аппарата повышается дополнительно на 10-12 оС (рис. 3) и появляется возможность сократить продолжительность процесса на 54% [6].

Вышеприведенные экспериментальные данные подтверждают целесообразность применения углеводородных паров для нагрева местной нефти, газового конденсата и их смесей в трубчатых аппаратах.

Расчеты по определению коэффициента теплопередачи при нагреве нефти углеводородными парами показывают, что значение коэффициента теплопередачи в опытном теплообменнике типа «труба в трубе», использующем альтернативный теплоноситель, на 85 % выше, чем в промышленном кожухотрубчатом аппарате.

Таким образом, использование углеводородного теплоносителя при нагревании нефтегазоконденсатного сырья и конденсации углеводородных паров способствует достижению значительной степени интенсификации процесса теплопередачи в трубчатых аппаратах, повышению энергетической эффективности установки первичной перегонки нефтяного сырья (сокращения расходов тепловой энергии на процесс перегонки, электроэнергии, потребляемой насосами и охлаждающей воды в конденсаторах) и улучшению качества моторного топлива из-за устранения возможности обводнения нефтепродуктов (авиакеросина и дизельного топлива).