Легкие металлические, асбестоцементные и пластмассовые панели для покрытий и стен

Легкие панели покрытий. В практику промышленного строительства с целью облегчения массы покрытия внедряется профилированный настил — стальной (оцинкованный) и алюминиевый. Конструкции из алюминиевых сплавов в настоящее время применяются для кровельных панелей большепролетных зданий, где особенно важно уменьшение собственной массы кровли; кроме того, алюминиевые сплавы используются для изготовления некоторых конструкций, работающих в агрессивной среде; при строительстве в отдаленных горных и труднодоступных районах, а также при устройстве витражей, оконных переплетов и других архитектурных деталей, где наиболее полно используется возможность легкого получения из алюминиевых сплавов сложных профилей и их высокая стойкость против коррозии. Алюминиевые сплавы могут иметь в своем составе марганец, магний, магний и кремний, медь и магний. Благодаря этим легирующим компонентам прочность сплавов сопоставима с прочностью стали, тогда как их плотность втрое меньше (р = 2600 кг/м3).

К преимуществам алюминиевых сплавов следует отнести и стойкость против коррозии, которая в 10...20 раз выше, чем у обычной стали; некоторые сплавы не нуждаются в какой-либо защите даже в атмосфере индустриальных районов; при температуре ниже 0° С хрупкость сплавов практически не снижается, чем они выгодно отличаются от стали.

Для получения алюминиевых профилей применяется способ прессования. Он проще и дешевле способа прокатки стальных профилей; при прессовании легко организуется выпуск новых профилей любой нужной формы. Эта особенность широко используется при конструировании витражей, оконных переплетов.

Наряду с достоинствами алюминиевые сплавы имеют ряд недостатков: стоимость алюминиевых конструкций пока еще в несколько раз выше, чем стоимость стальных; модуль упругости алюминиевых сплавов примерно в три раза меньше, чем у стали, поэтому прогибы алюминиевых балок и ферм при прочих равных условиях в три раза больше, чем прогибы стальных, а критическая сила для сжатых элементов меньше; коэффициент линейного расширения почти в два раза больше, чем у стали, что заставляет чаще устраивать температурные швы; в местах контакта алюминиевых сплавов с другими материалами легко возникает электрохимическая коррозия, т. е. поверхности, соприкасающиеся со сталью или бетоном, нужно изолировать окраской или с помощью прокладок из пластмассы или других материалов.

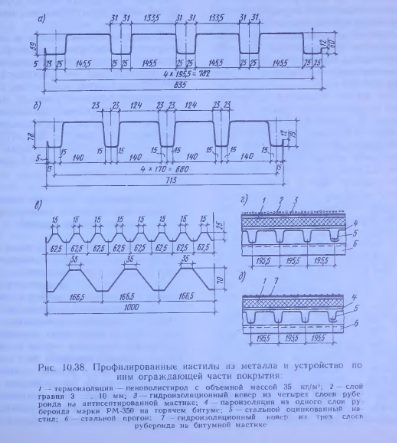

Стальной оцинкованный настил изготовляют из рулонной стали толщиной 0,8... 1 мм, высотой 60 и 79 мм и шириной (в осях) 680 и 782 мм (рис. 10.38, а, б). Настил из алюминия изготовляют толщиной 0.5... 1,2 мм, высотой 25...70 мм и шириной 1000...2000 мм (рис. 10.38, в). Профилированный настил укладывают по верхним поясам основных несущих конструкций покрытия или по прогонам, закрепляют к ним самонарезающими болтами, а между собой элементы настила соединяют специальными заклепками. По настилу укладывают плитный утеплитель (из пенопласта, пенополистирола и др.) с приформованными слоями рубероида (пароизоляция), фольгоизола (временная кровля при производстве работ), а также рулонный гидроизоляционный ковер с защитным слоем гравия при кровлях

с уклоном 1,5 % (рис. 10.38, г) или же с применением бронированного рубероида для верхнего слоя гидроизоляционного ковра при кровлях с уклоном 12,5 % (рис. 10.38, д). Применяется также конструкция покрытия без рулонного ковра; в этом случае стальной алюминиевый профилированный настил располагается вверху и внизу, а между этими слоями размещается теплоизоляция из плит пенопласта или теплоизоляционного стеклопластика с приформованными слоями рубероида, изола и фольгоизола.

В настоящее время в СССР налажено производство кровельных панелей повышенной заводской готовности из профилированного стального листа, вспененного слоя теплоизоляции и одного слоя рулонного ковра (типа монопанель) на непрерывных линиях. Ширина монопанели зависит от типа профилированного листа, используемого для ее изготовления. Теплоизоляцию панелей выполняют из пенополиуретана, гидроизоляцию — битуминизированной бумаги или рубероида РМ-350.

Для легких покрытий применяют также экструзионные панели из асбестоцемента, трехслойные плиты с применением пластмасс и с обшивками из листовых материалов. Масса 1 м2 такого типа плиты составляет около 20 кг. Плиты на основе пластмасс имеют размер 1500 ...6000 мм; они состоят из среднего теплоизоляционного слоя, который оклеивают с двух сторон листами высокопрочного материала. Для наружных слоев и обрамления плиты применяют алюминий, стеклопластик и асбестоцементные листы. Внутренний слои плиты выполняют в виде сот из жесткого пенопласта, армированного стеклянным волокном.

Легкие панели стен. В конструкциях стен наряду с железобетонными также применяют трехслойные металлические ограждающие панели типа «сэндвич» с утеплителем из пенополиуретана, состоящие из двух оцинкованных стальных (с декоративнозащитным покрытием или без него ) алюминиевых или профилированных листов толщиной 0,8... 1 мм, между которыми вспенен жесткий пенополиуретан. Номинальная ширина панели 1000 мм, толщина — 50... 100 мм, длина 2,4... 12,0 м. Панели применяются в основном в стенах одноэтажных производственных зданий. Масса 1 м2 панелей составляет 10...26 кг, расчетная зимняя температура наружного воздуха до — 47 °С.

Панели изготовляют как на непрерывных линиях, так и стендовым способом. Вертикально расположенные панели крепят к горизонтальным элементам фахверка. Сечение элементов фахверка и расстояния между ними назначают в зависимости от действующей на здание ветровой нагрузки. Это расстояние, кратное 600 мм, может быть в пределах 3000...6000 мм. Конструкция крепления панели к фахверку не имеет теплопроводных включений.

В легких стенах, как и в легких покрытиях, применяют также экструзионные панели из асбестоцемента. В соответствии с разработанным ЦНИИпромзданий вариантом конструктивного решения стены с экструзионными асбестоцементными панелями имеют горизонтальную разрезку, причем цоколь высотой 900... 1200 мм для таких стен устраивают из легкобетонных блоков или панелей, или из кирпичной кладки.