Железобетонные силосы

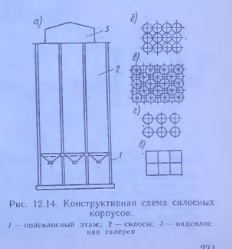

Силосами называют емкости для хранения сыпучих материалов, высота которых в отличие от бункеров превышает больший размер в плане более чем в 1,5 раза. В расчетном плане они отличаются от бункеров тем, что здесь при расчете необходимо учитывать возникающее при разгрузке трение сыпучего материала о стенки силоса. Силосы применяют для хранения цемента, кокса, соды, угля и т. д., а также зерна, сахарного песка, комбикормов, муки и т. п. Возводятся как отдельно стоящие силосы, так и группы силосов, объединенные в один общий склад (рис. 12.14, а).

Силосы по форме в плане бывают круглыми, квадратными, прямоугольными и многоугольными. Наиболее рациональной формой является круглая (цилиндрический силос), при которой сгенки работают преимущественно на растяжение (рис. 12.14, б...г). Предварительное обжатие стенок в этом случае осуществляется наиболее просто. Оптимальный для цилиндрических силосов диаметр 6 м, для некоторых сыпучих материалов (уголь, сахар) применяются силосы диаметром 12 м и более. Прямоугольные и квадратные в плане силосы (рис. 12.14, д) имеют размеры сторон не более 3...4 м, так как иначе в стенках возникают значительные изгибающие моменты, что приводит к необходимости увеличения сечения стенок. Круглые силосы обычно рекомендуется располагать согласно рис. 12.14, б. Пространство между силосами при двух и более рядах (звездочки) также может использоваться для хранения материалов или установки оборудования. Шахматное расположение силосов (рис. 12.14, в) применяется редко. Корпуса из прямоугольных силосов имеют то преимущество, что их можно проектировать с расположением ячеек без зазоров (рис. 12.14, 5); при этом более рационально используется вся площадь застройки.

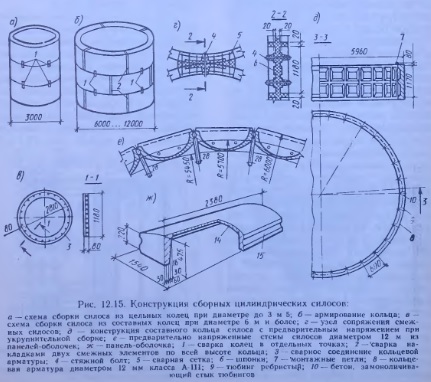

Силосы круглой формы собирают из кольцевых или сегментных элементов (рис. 12.15, а, б). Кольцевые элементы (рис. 12.15, в) по условиям транспортировки обычно имеют диаметр доЗм, стенку постоянной толщины (100 или 120 мм) или же ребристую стенку толщиной 50...70 мм с ребрами высотой до 150 мм. Высота колец кратна 600 мм. Кольца могут изготовляться с напрягаемой кольцевой арматурой. Монтаж колец производится на цементно-песчаном растворе со сваркой закладных деталей. Смежные кольца при возведении силосного корпуса стыкуются с применением дополнительного армирования и замоно- личивания (рис. 12.15, г).

В силосах из сегментных элементов каждое кольцо делится на 4...8 сегментов, собираемых на сварке или болтах. При сборке колец большого диаметра обычно применяют предварительное напряжение с помощью проволоки, навиваемой на кольцо в процессе его сборки, или с помощью стержневой арматуры, располагаемой в пазах продольных ребер и соединяемой болтами в кольцо (рис. 12.15, д).

Кольцо можно также собирать из ребристых панелей-оболочек, обращенных выпуклой стороной внутрь силосной банки и обжимаемых напрягаемой арматурой (рис. 12.15, е, ж). Такие силосы называют силосами канелюрного типа. Их выполняют как из обычного железобетона, так и из его разновидности — армоцемента (см. § 10.6). Достоинством данной конструкции является то, что стенка от давления сыпучего материала работает на сжатие, что уменьшает материалоемкость конструкции.

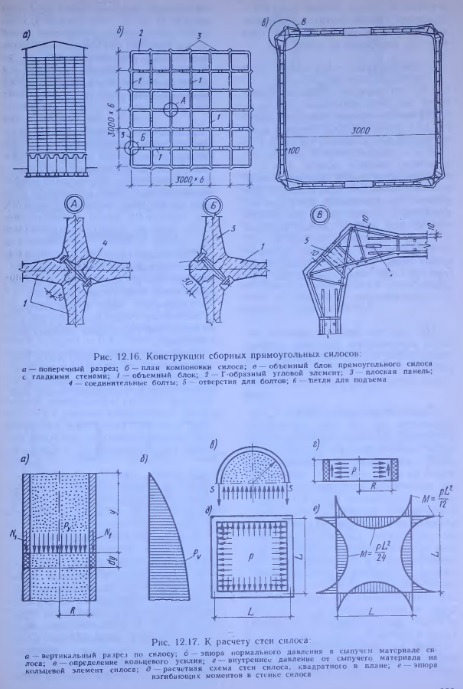

Силосы прямоугольной формы собирают из отдельных плоских плит или пространственных блоков. Чаще применяют квадратные силосы из объемных блоков и плоских плит, заполняющих промежутки между блоками (рис. 12.16, а, б). Для перевязки швов иногда используют Г-образные элементы. Стены выполняют ребристыми, но чаще гладкими (рис. 12.16, в). Армируют блоки по той же схеме, что и панели покрытия производственных зданий (см. § 10.2).

Расчет силосов состоит из расчета стенок, балок, днища, колонн, фундаментов, элементов загрузочной галереи и покрытия. Все конструкции силосов, кроме стенок, рассчитываются аналогично соответствующим конструкциям промышленных зданий.

Стенки рассчитывают на нагрузки от их веса и давления сыпучего материала, а также веса конструкций покрытия и технологического оборудования, нагрузки от снега и ветра.

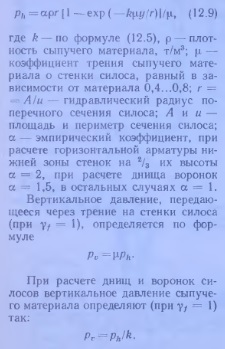

Для определения горизонтального давления ph сыпучего материала на стенку силоса используют формулу Янсена — Кенена, которая выводится из условий равновесия слоя материала, находящегося на глубине у (рис. 12.17, а...г). С учетом экспериментально установленных поправочных коэффициентов, учитывающих податливость стенок, способ загрузки л разгрузки силоса, форму его поперечного сечения и другие факторы, эта формула имеет вид

Для прямоугольных (квадратных) силосов расчет выполняется в нескольких ярусах по высоте силоса. На каждом ярусе ячейка силоса рассматривается как замкнутая рама, находящаяся под воздействием горизонтального давления сыпучего материала.